Cette semaine, c’est le grand ménage : on a démonté tous les éléments de la motorisation thermique de notre Skoda Octavia Combi de 1968 et on fait l’inventaire de toutes les pièces que nous avons rassemblées pour la conversion à l’électrique, en pesant tout soigneusement. Suivez le guide !

Ce projet de rétrofit extraordinaire m’a permis de cocher un nombre considérable de cases de ce que je rêvais de faire autant d’un point de vue professionnel que personnel, non seulement en convertissant un vieux véhicule thermique à l’électrique et en en déterminant tous les détails de A à Z, mais aussi d’un point de vue rédactionnel et vidéo pour documenter la transformation étape après étape. Ayant été un fan de l’émission “C’est pas Sorcier” dans ma prime jeunesse, il me tenait à cœur de prendre le temps, avant d’opérer notre Tchèque à capot ouvert, de détailler tout ce que nous allions enlever et rajouter pour passer, comme carburant, du jus de dinosaure aux électrons, le tout sous la houlette évidemment de notre chef de projet de chez Rétrofuture, Alexandre Dutot, qui enfile donc ici le costume du puits de science qu’est Jamy.

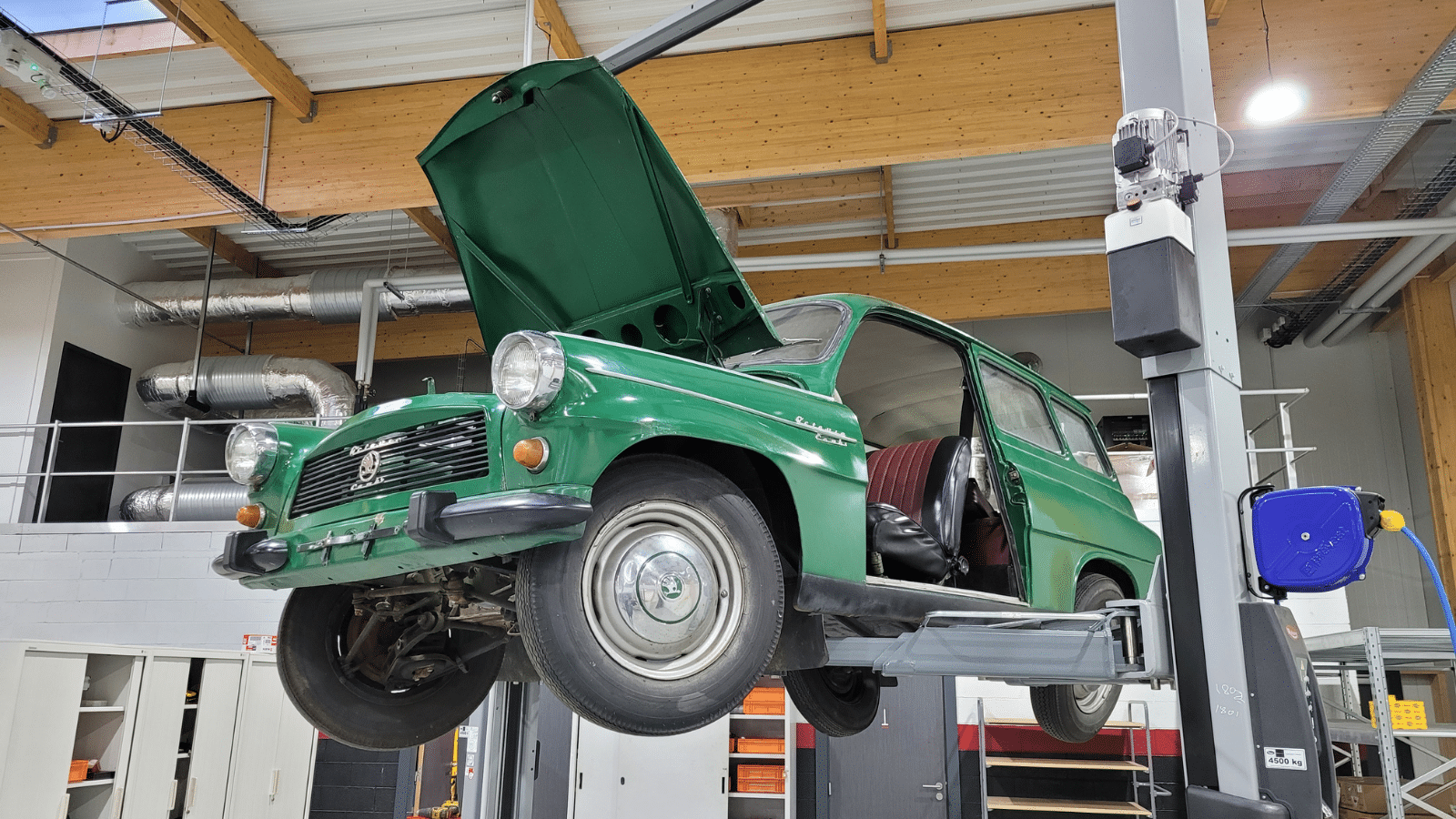

Notre patiente sur la table d’opération.

1968 ou 1969 ?!

Vous remarquerez d’abord que j’hésite régulièrement entre 1968 et 1969 pour l’année de naissance de notre voiture, mais cela vient du fait qu’elle nous a été vendue comme étant de la première année alors que la plaque constructeur rivetée sous le capot indique la seconde.

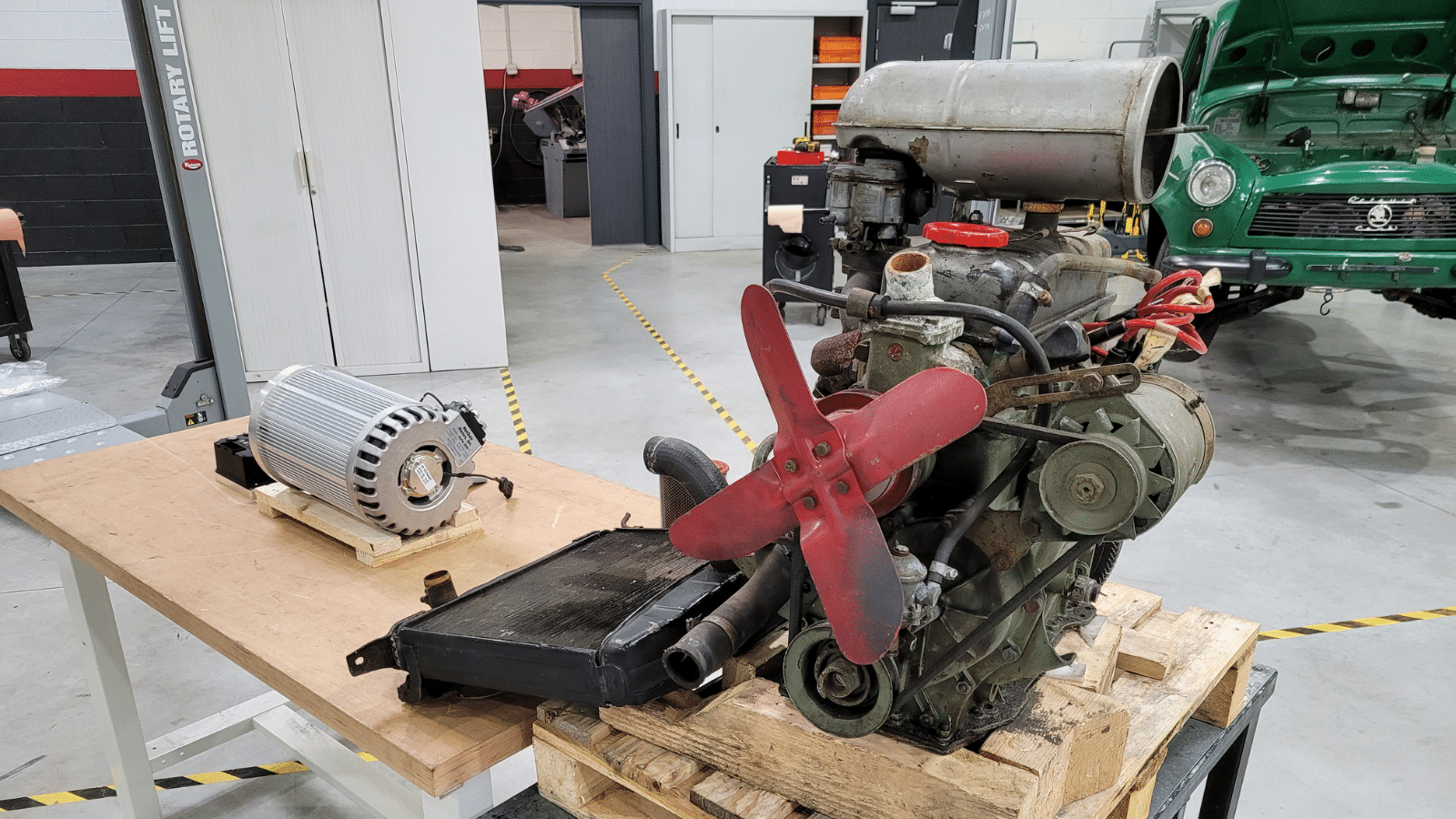

Le moteur

Jusqu’à 2017, année où elle a été mise, selon nos informations, pour la première fois en vente et depuis laquelle elle n’a pas fait le moindre kilomètre, notre Skoda Octavia Combi déplaçait ses 930 kg, chiffre que nous avons obtenu en la pesant nous-mêmes, à l’aide d’un 4 cylindres de 1 221 cm³ alimenté par un carburateur Jikov 32 et envoyant aux roues arrière, via une boîte de vitesses manuelle à quatre rapports, la bagatelle de 55 ch à 4 500 tr/min et 86 Nm à 3 000 tr/min. Des chiffres qui peuvent paraître très faibles aujourd’hui, surtout pour un véhicule long de 4,02 m, mais qui étaient dans la norme de l’époque.

Qui dit moteur thermique dit par définition contrôle nécessaire de la température, avec un imposant radiateur et un ventilateur entraîné en permanence par la courroie, comme le fait remarquer Alexandre, qui ont la lourde tâche de lutter contre la chaleur liée à la combustion, une perte d’énergie qui s’échappe entre autres à travers le collecteur d’échappement. Et cette mécanique montre son âge en affichant toujours un emplacement pour être lancée à la manivelle, même si elle a reçu depuis un démarreur.

Les deux moteurs côte à côte. Un contraste saisissant en matière de complexité, de taille et de masse.

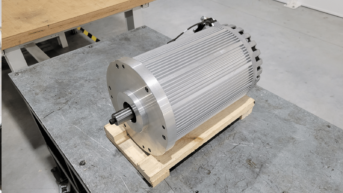

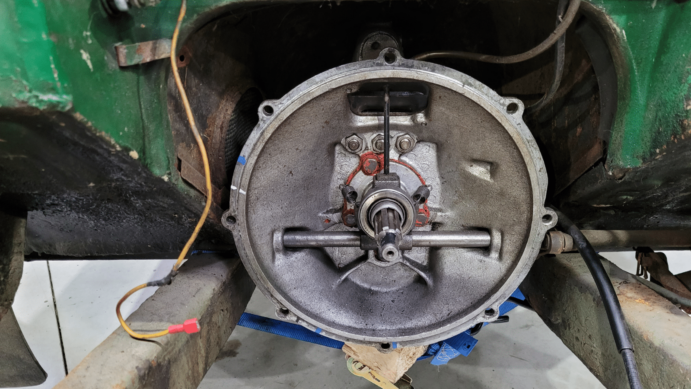

Ces pièces vont finir soit en presse-papier, recyclées, à la casse ou exposées comme souvenir puisqu’elles cèdent la place à des éléments du 21ᵉ siècle. À commencer par un Netgain Hyper9, un moteur électrique triphasé asynchrone tournant jusqu’à 8 000 tr/min et développant 40 kW de puissance nominale, quasiment 55 ch, soit un chiffre identique à celui d’origine, conformément aux contraintes supplémentaires que nous avons choisi de nous imposer et que nous avons détaillées dans le second épisode chez Rétrofuture. En matière de couple par contre, ce n’est pas la même limonade puisque notre nouvelle unité sort jusqu’à 220 Nm, presque trois fois plus qu’à la sortie de l’usine de Mladá Boleslav.

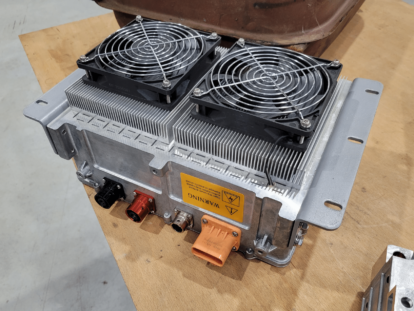

À lire aussi Essai rétrofit – Opel Manta GSe ElektroMOD : pimp my rideSoyons totalement transparent en précisant aussi que la puissance-crête que le moteur peut atteindre pendant quelques secondes est de 75 kW, soit 102 ch, et que le tout est obtenu de manière instantanée, moteur électrique oblige, ce qui devrait donc transfigurer la vivacité de notre respectable mamie. Refroidi par air, car dégageant considérablement moins de chaleur que son homologue à essence, notre nouvelle machine électrique se passe donc de gros radiateur, mais on en conserve tout de même un, cependant bien plus petit puisque provenant d’une moto, pour protéger l’onduleur qui se charge de transformer le courant continu de la batterie en courant alternatif afin d’alimenter le moteur en fonction des sollicitations de la pédale d’accélérateur, avec une tension de 150 V.

En matière de pertes entre des moteurs thermique et électrique, Alexandre est formel, la différence est colossale : on passe d’un rendement de 50 % au maximum pour le premier, une bonne partie de l’énergie se transformant notamment donc en chaleur, à 95 % pour le second !

Notre moteur électrique, l’onduleur et la boîte de vitesses rafraîchie que nous allons continuer d’utiliser comme un élément de la transmission.

Pourquoi, comme cela a été suggéré à maintes reprises dans les commentaires, opter pour la référence d’un équipementier et ne pas s’être servi dans la banque d’organes des Skoda Citigo-e iV ou Enyaq ? Pour ces deux modèles, les moteurs sont positionnés au même endroit que les roues motrices, mais notre Octavia est une propulsion à moteur avant et il aurait été démesurément complexe de la transformer en traction tandis qu’il n’y avait tout simplement pas suffisamment de place à la poupe, malgré sa petite taille, pour y implanter le moteur sans sacrifier la banquette arrière, ce à quoi nous nous refusons formellement. La seule solution était donc de conserver l’arbre de transmission ainsi que la boîte de vitesses pour garder le moteur à l’avant, ce qui n’est pas réalisable avec un élément de chez Skoda.

Faisons maintenant un petit tableau comparatif pour savoir où l’on en est à ce stade en matière de masse, sachant que nous n’avons pas pris en compte certains éléments notables, comme le poids du liquide de refroidissement lui-même, et d’autres plus anecdotiques, comme les durites et le câblage divers et variés.

On mange évidemment notre pain blanc ici, puisque le crédit de 68,3 kg en faveur de l’électrique devrait être rapidement consommé au paragraphe suivant.

À lire aussi Témoignage – Philippe a mis un moteur de Tesla Model 3 dans sa DeLorean DMC-12 !La batterie

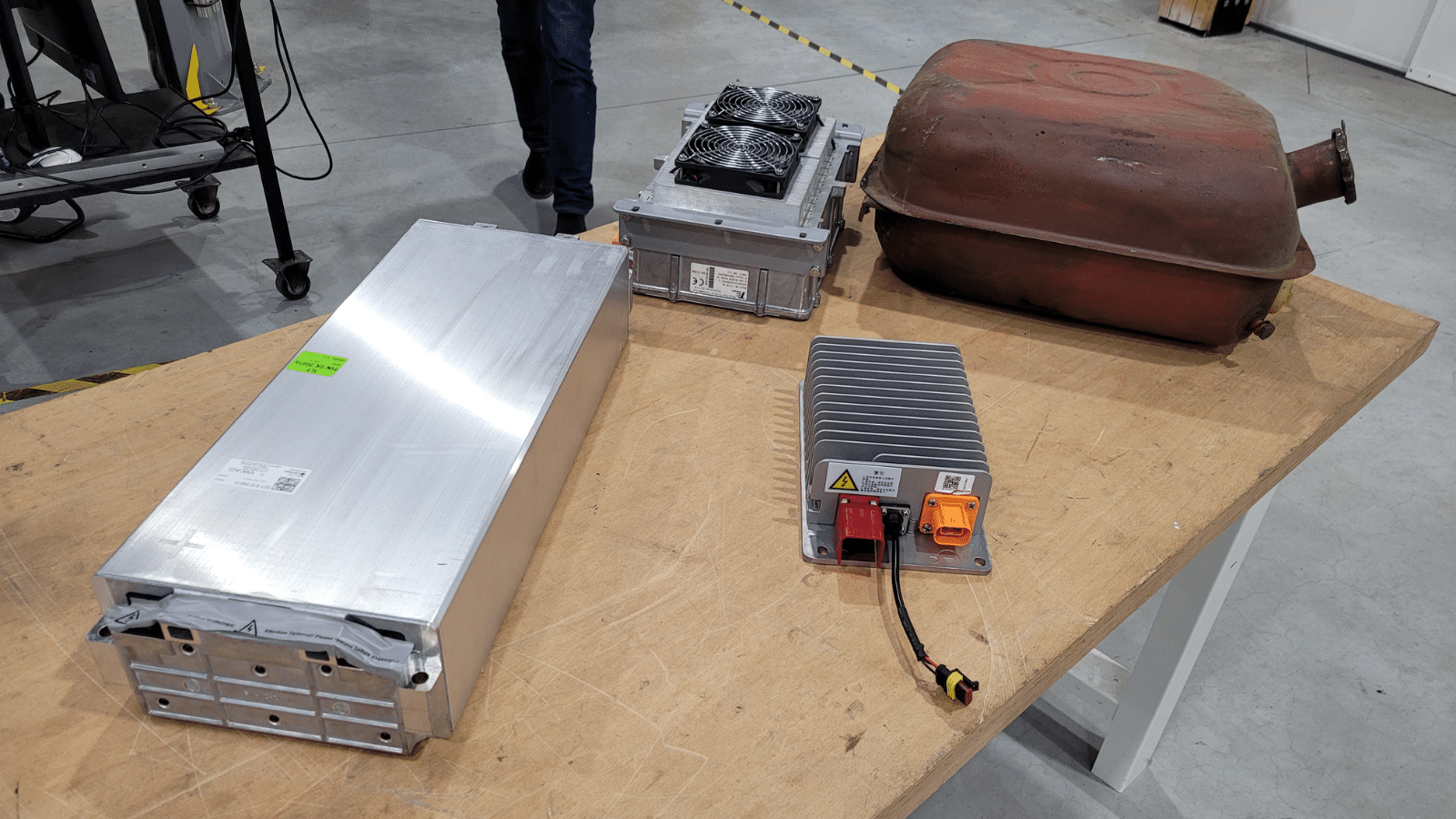

Présentons à présent nos systèmes de stockage d’énergie, comme aime à les appeler Alexandre. Et dans ce domaine, le thermique fait très fort car il se limite à un bête réservoir de 32 litres. Côté électrique par contre, la liste est plus longue et plus lourde. On commence avec un convertisseur DC-DC qui prend le rôle d’un alternateur classique en transformant la tension de 150 V en 12 V pour recharger la batterie d’accessoires.

Les différents éléments du système de stockage d’énergie. Ici, la simplicité change nettement de camp.

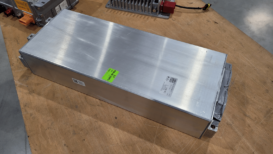

Puis vient la batterie elle-même qui se sépare en quatre modules lithium-ion de type nickel manganèse cobalt (NMC) que l’on retrouve dans le Skoda Enyaq ainsi que dans de nombreux autres modèles de la galaxie Volkswagen. Chacun des modules contient 8 cellules et fait 6,8 kWh pour une capacité totale de 27,2 kWh. Vient enfin le chargeur dont le rôle est l’inverse de celui de l’onduleur puisqu’il transforme le courant alternatif de la prise de recharge en courant continu pour recharger les batteries et il peut encaisser jusqu’à 7 kW, ce qui donne théoriquement un temps de charge d’environ 4 heures.

L’un des quatre modules de batterie de Skoda Enyaq, le convertisseur DC-DC et le chargeur.

Comme au paragraphe précédent, il manque ici aussi quelques éléments comme la prise de recharge, quelques calculateurs pour piloter et surveiller la batterie, des relais, des tôles de protection, les supports moteur, l’interface avec la boîte de vitesses ou encore le câblage qui sera plus long que sur une voiture électrique conventionnelle puisque nous allons séparer les modules deux par deux entre l’avant et l’arrière de la voiture. Ressortons toutefois notre balance pour avoir une idée en tablant sur une trentaine de kilos supplémentaires. Sans surprise, l’architecture thermique se montre ici à son avantage, avec un crédit de 144 kg.

Bilan

En attendant que l’on refasse une pesée une fois le projet totalement terminé, voilà qui donne un ordre d’idée sur notre masse finale, avec une augmentation de l’ordre de 80 kg par le passage à l’électrique, ce qui est extrêmement raisonnable, puisque ça nous ferait une voiture électrique juste au-dessus de la tonne. Mais il est encore un peu tôt pour s’enthousiasmer, car, si nous avons l’ambition d’enlever ou d’alléger certains autres éléments, d’autres feront leur entrée.

Là encore, par souci d’honnêteté intellectuelle, il convient de signaler que les deux versions de notre Skoda Octavia n’auront pas la même autonomie. Le modèle d’origine doit pouvoir tabler sur 400 km, tandis que nous serions très heureux d’atteindre la moitié en une charge une fois terminée, soit 200 km. C’est le prix de notre engagement à conserver places arrière et volume de coffre, mais c’est aussi suffisant à la fois pour satisfaire les exigences du challenge lancé par le constructeur tchèque, mais aussi pour satisfaire la grande majorité des déplacements quotidiens du Français moyen.

Nous avons la voiture, nous avons les pièces, il est maintenant temps de les réunir, ce qui fera l’objet de plusieurs des prochains épisodes. Rendez-vous lundi prochain pour découvrir l’évolution du projet !

Épisodes suivants :

À lire aussi

Projet Voltavia – Batterie, moteur, chargeur et prise de recharge : la greffe électrique débute !

À lire aussi

Projet Voltavia – Notre Skoda Octavia Combi de 1969 est officiellement électrique !

À lire aussi

Projet Voltavia – On conduit notre Skoda Octavia électrique pour la première fois !

À lire aussi

Projet Voltavia – Peut-on rendre notre Skoda Octavia électrique plus aérodynamique ?

À lire aussi

Projet Voltavia – Notre Skoda électrique est peinte par une star, mais soudain la catastrophe !

À lire aussi

Projet Voltavia – On attaque l’intérieur avec un choix de couleur de sellerie audacieux !

Épisodes précédents :

À lire aussi

Turbo vs Automobile Propre : voici le défi inédit lancé par Skoda !

À lire aussi

Projet Voltavia – On montre notre projet à Rétrofuture, vont-ils accepter de nous aider ?

À lire aussi

Projet Voltavia – On a trouvé NOTRE Skoda Octavia de 1968 : mi-rouille, mi-mastic ?

Épisode super sympa ! Très intéressant de rentrer dans la technique !

Un point me semble surprenant, par rapport à ce que l’on voit sur les véhicules électriques récents : pourquoi la tension choisie est-elle autour de 150V, et non autour de 400V ?

J’espère que quelqu’un pourra répondre… ou alors que ça sera précisé dans un prochain épisode ;-)

Bonne présentation de cette étape.

Le moteur électrique semble toutefois un peu long et « massif » pour sortir les 200-220Nm.

Qu’elle a été la motivation pour choisir un modèle asynchrone plutôt qu’un moteur BLDC synchrone à aimants ? Car le gain en taille en longueur aurait été de moitié et la masse de 30%. Est-ce le prix avantageux de l’asynchrone, ou seulement la disponibilité qui a été le choix du type de moteur ?

Pour la batterie de 236A et 115V nom, cela semble un peu juste pour faire les 200km, surtout avec la transmission un peu ancienne. Il faudra mettre de l’huile à très faible viscosité dans la boite, et choisir le bon rapport pour gagner en rendement.

Aucun risque que la vieille boîte n’encaisse mal le couple du moteur électrique ?

Aurait-il été possible de monter un moteur axial (a priori moins encombrant et plus efficient) ?

Sauf erreur de ma part, l’alternateur n’a pas été comptabilisé dans les pièces retirées de l’architecture thermique.

Au final, le surpoids n’est pas énorme : c’est le poids d’un passager.

Et encore : il doit y avoir 10 à 15 kg de fluides, durites et filtres.

Vous retrouvez le même problème que 99% des retrofits, et qui les rend inefficaces :

L’obligation, au moins pratique, de se repiquer sur la boîte de vitesses.

Ça permet d’éviter bien de calculs, des adaptations, des renvois, des cardans sur mesure, mais ça fait du poids, des masses non suspendues, des frottements, de la place perdue, qui, au final, font un véhicule peu efficient.

On pourrait gagner un levier de vitesse et donc de l’espace à bord, 2 a 3 kW/100 km, et 60 kg (ou un module de batterie supplémentaire).

Un jour peut être, avec le volume 🎉