Nous voilà arrivés avec cet épisode au milieu de notre série : la greffe électrique se termine et nous faisons le tour de notre Skoda Octavia prête maintenant à faire ses premiers tours de roue sans émission !

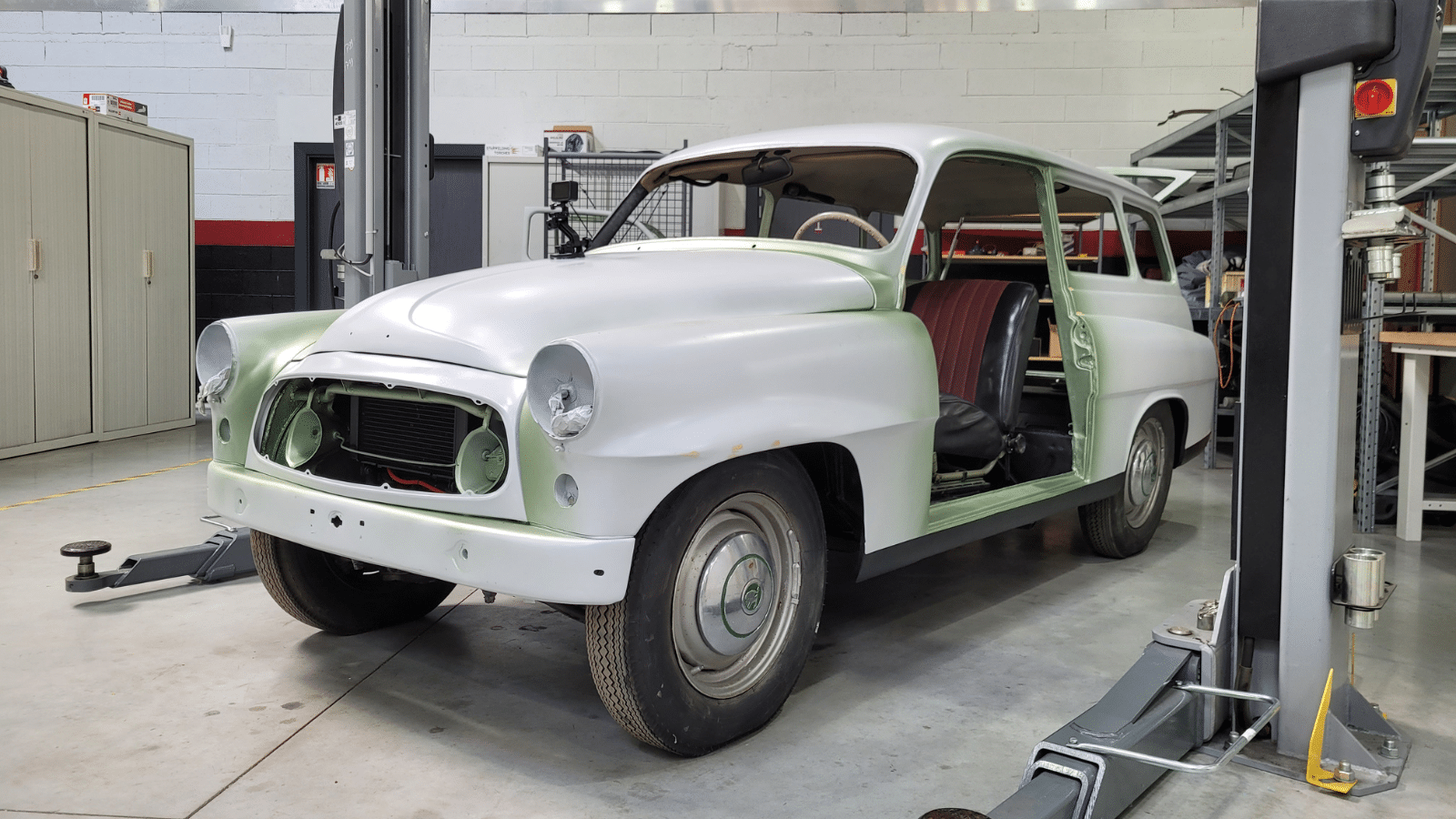

Pour ce sixième épisode, nous sommes de retour chez Technomap, à Dieppes, pour découvrir l’avancement de la conversion à l’électrique de notre Rétrofuture. La semaine dernière, nous l’avions laissée dans un triste état, partiellement démontée et avec seulement certains éléments du rétrofit installés à blanc, mais depuis la familiale tchèque est passée par le carrossier pour une grosse partie de son travail de restauration constitué notamment du traitement de la rouille et de l’apposition d’une couche d’apprêt, ce qui autorise dorénavant un montage définitif de sa nouvelle mécanique garantie sans émission. Vous avez au passage un gros indice de la couleur de la robe qu’enfilera notre Octavia et la probabilité qu’elle croise un parent vêtu de façon identique à une réunion de famille est très faible puisque seul autre modèle de l’histoire de la marque l’a portée jusqu’ici. Saurez-vous retrouver son origine ?

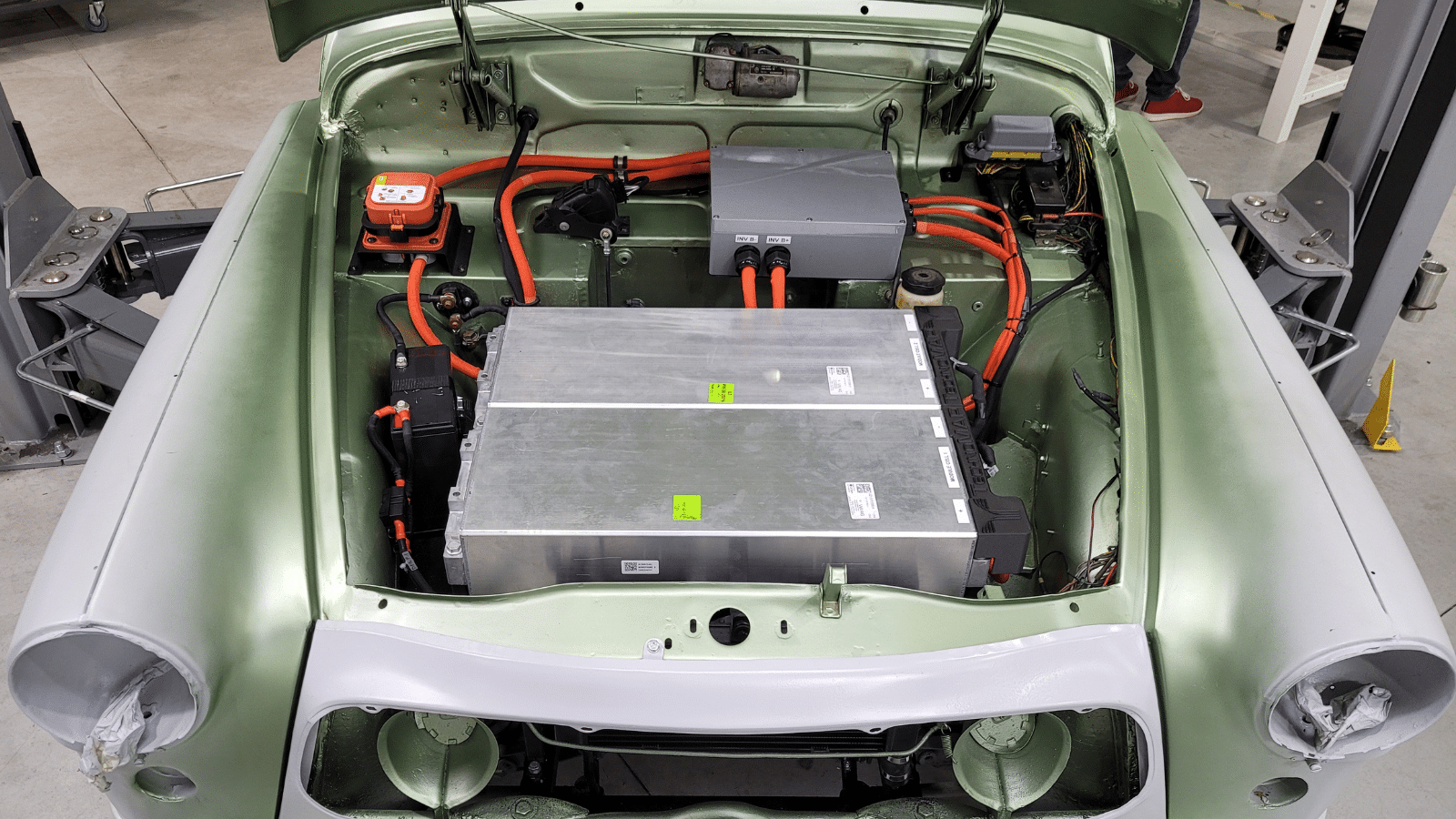

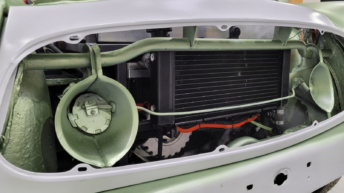

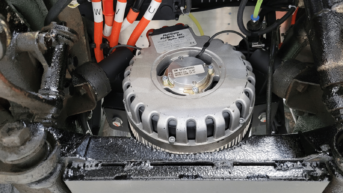

Cette fois-ci, pour nous faire un nouvel état de lieux, nous avons retrouvé non seulement Alexandre Dutot, notre chef de projet de Rétrofuture, mais aussi Quentin Blanchard, ingénieur chez Technomap, qui a géré l’intégration physique, pour qu’ils nous racontent chaque détail de cette avancée. Tout le travail de sélection soignée des ingrédients et d’élaboration des positionnements précis de chaque pièce fait en amont par Alexandre a donc permis au préparateur normand de réaliser ensuite cette recette électrifiante qu’il a mené à son terme. Pour commencer, à l’avant, le moteur électrique a pris sa position définitive sur la boîte de vitesses d’origine pour des raisons que nous avons déjà précisées dans les épisodes précédents, c’est-à-dire avant tout de simplicité et de coût au prix assumé, il est vrai, d’un peu d’efficience. À peine monté, ce moteur, un Netgain Hyper9 triphasé asynchrone développant 55 ch en puissance nominale, 102 ch en puissance crête et 220 Nm de couple, a été recouvert par un châssis mécanosoudé supportant deux modules de batterie lithium-ion NMC de Skoda Enyaq de 6,8 kWh chacun. L’un des challenges a été de relier ces deux derniers aux deux autres que l’on retrouve à l’arrière, ce qui a demandé un soin particulier apporté au câblage et surtout à son parcours pour les relier, le tout étant monté en série.

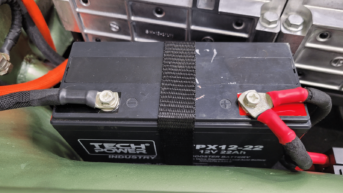

À lire aussi Témoignage – Philippe a mis un moteur de Tesla Model 3 dans sa DeLorean DMC-12 !Devant la cloison pare-feu se trouve ce qu’Alexandre appelle le “tableau EDF” rempli de relais et de fusibles, une sorte de carrefour où arrive et repart la tension de la batterie de traction et qui relie notamment l’onduleur qui la module ensuite pour le moteur, le chargeur DC pour la batterie 12V empruntée à une moto ou encore le chargeur lié à la prise. Dans le coin en haut à gauche de la baie moteur, on trouve le disjoncteur principal appelé MSD (pour Master Switch Device) qui permet de couper toute la tension dans le système avant intervention.

La pédale de droite a conservé sa tringlerie d’origine, mais au lieu de commander l’ouverture du carburateur, elle est désormais reliée à un potentiomètre d’accélérateur qui se charge ensuite de donner les bonnes informations au calculateur qui transmet les ordres de marche au moteur. Cela paraît simple résumé ainsi en quelques mots, mais cela demande un gros travail d’adaptation physique pour marier des éléments mécaniques aux conceptions éloignées de plus de 70 ans, suivi d’une phase capitale de réglages pour obtenir un agrément de conduite acceptable.

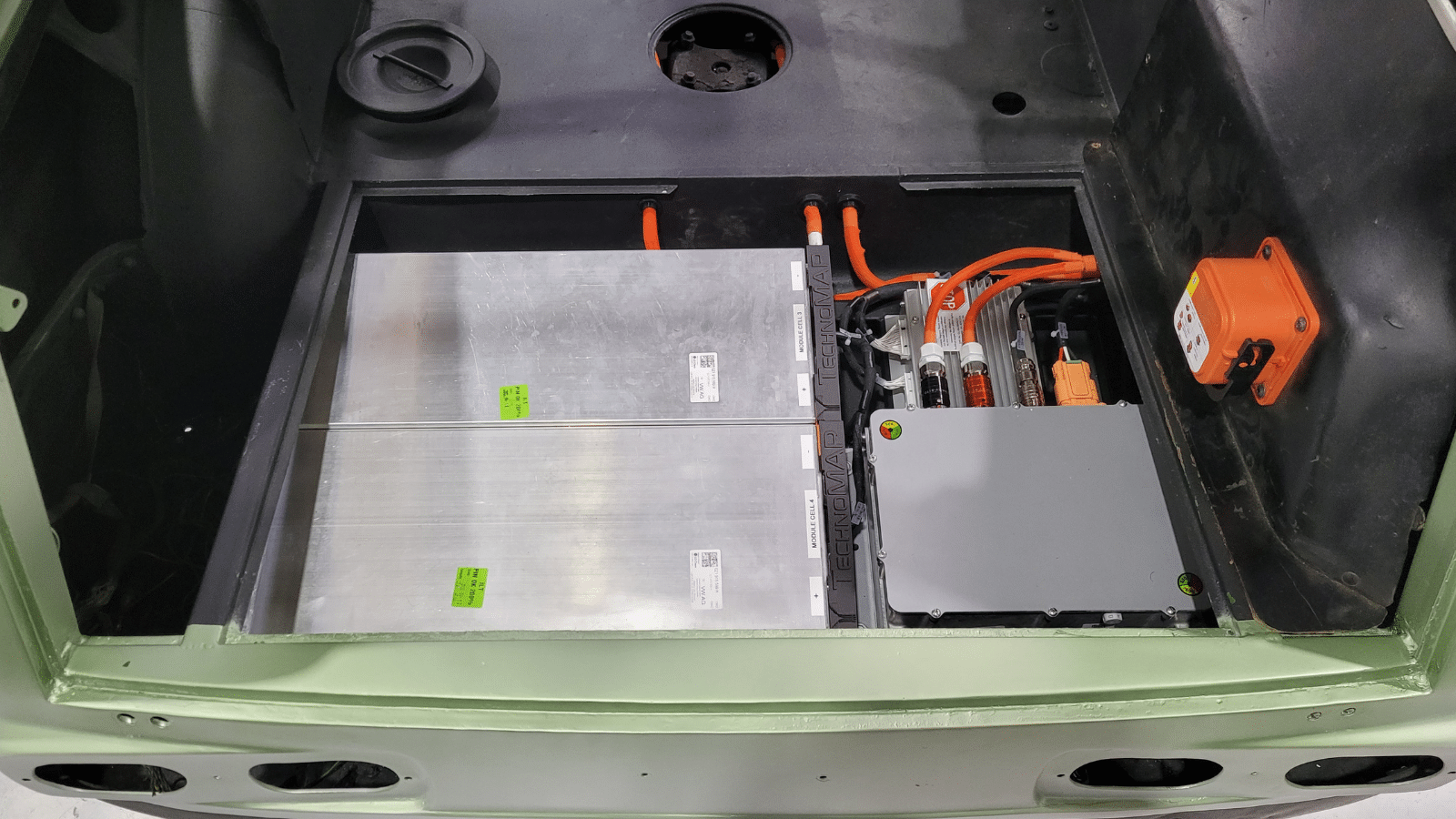

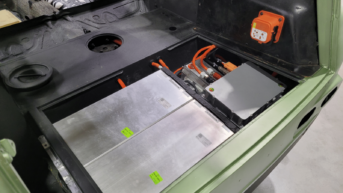

À l’arrière, sous ce qui sera le plancher du coffre et où se trouvait la roue de secours et le cric, on retrouve d’abord les deux autres modules de batterie qui ont aussi droit à leur châssis réalisé sur mesure, un second MSD puis le chargeur qui reçoit, pour alimenter la batterie de traction, les 220 V en alternatif en provenance de la prise Type 2 située à la place de la goulotte d’essence. On découvre aussi le BMS (Battery Management System), le cerveau de la batterie garant de sa santé, qui se charge de surveiller la tension de chacune des cellules et leur température. C’est un élément crucial qui détermine, en fonction des paramètres qu’il surveille, ce que le moteur a le droit de consommer ou ce que le chargeur a le droit de… recharger.

Plusieurs choses sont à noter : comme nous le souhaitions, le volume de coffre et le nombre de passagers pouvant prendre place à bord a été parfaitement préservés et tous les éléments du rétrofit ont été intégrés de façon sécurisée en étant préservés des éléments, ce qui fait que, sous la caisse, le long du châssis poutre, on ne retrouve principalement que du câblage. Ce “que” n’est cependant pas ici utilisé pour sous-entendre une certaine facilité, cela a été au contraire particulièrement difficile de trouver un cheminement avec les fixations qui vont avec afin que l’intégrité de ces câbles haute tension soit le plus préservée possible, que ce soit par rapport aux intempéries ou aux autres pièces mécaniques en mouvement. Pas de soucis à se faire du côté de l’arbre de transmission en rotation puisqu’il est isolé dans un tube, mais cela a été par contre complexe au niveau du train arrière très original, avec des lames de suspension au-dessus, où il a fallu trouver un passage en prenant évidemment en compte les sections et les rayons de courbure imposés par le fournisseur pour chaque type de câble.

La voiture levée sur un pont permet de constater ce travail minutieux, mais c’est aussi désormais le seul point de vue pour pouvoir admirer le moteur électrique, avec, au passage, l’altération légère mais indispensable du berceau pour permettre son installation optimale sur les supports d’origine, et de découvrir la magnifique pièce d’adaptation faite sur mesure par Technomap pour le relier à la boîte de vitesses. Cette dernière, qui sera figée sur un rapport pour ne plus servir que de réducteur, est d’ailleurs remarquable par sa compacité.

On ne peut que constater sur la vidéo et les photos qu’un soin particulier a été apporté par Technomap au savoir-faire qui n’est plus à prouver pour que non seulement l’ensemble soit fonctionnel, mais aussi simple à entretenir et même avec une finition agréable à l’œil. Le résultat a, selon moi, une beauté mécanique indéniable et devrait surtout offrir la fiabilité, la sécurité et l’agrément que l’on attend d’une voiture pour rouler au quotidien. À des années-lumière donc d’un monstre de circuit, avec toujours un mécanicien à portée de clé à molette, si vous saisissez cette insinuation peu subtile.

Vous l’avez maintenant compris : même s’il y a encore une grosse phase de réglages divers et variés, la greffe électrique de notre Skoda Octavia est mécaniquement terminée. Rendez-vous donc la semaine prochaine pour un épisode exceptionnel où nous allons réaliser les premiers tours de roue à son bord !

À lire aussi Essai rétrofit – Opel Manta GSe ElektroMOD : pimp my rideÉpisodes suivants :

À lire aussi

Projet Voltavia – On conduit notre Skoda Octavia électrique pour la première fois !

À lire aussi

Projet Voltavia – Peut-on rendre notre Skoda Octavia électrique plus aérodynamique ?

À lire aussi

Projet Voltavia – Notre Skoda électrique est peinte par une star, mais soudain la catastrophe !

À lire aussi

Projet Voltavia – On attaque l’intérieur avec un choix de couleur de sellerie audacieux !

Épisodes précédents :

À lire aussi

Turbo vs Automobile Propre : voici le défi inédit lancé par Skoda !

À lire aussi

Projet Voltavia – On montre notre projet à Rétrofuture, vont-ils accepter de nous aider ?

À lire aussi

Projet Voltavia – On a trouvé NOTRE Skoda Octavia de 1968 : mi-rouille, mi-mastic ?

À lire aussi

Projet Voltavia – Quel moteur et quelle batterie pour notre rétrofit ? Vous allez tout savoir !

À lire aussi

Projet Voltavia – Batterie, moteur, chargeur et prise de recharge : la greffe électrique débute !

C’est pro…pre :) !

Mais qu’y a-t-il sous la lanterne d’accouplement… ?

Ça avance bien. Bravo à l’équipe pour ce beau travail!

J’avais compris que c’était le personnel de la rédaction qui construisait le véhicule électrique, pas un professionnel.

D’ailleurs, le rétrofit n’étant pas vraiment courant en France, pourriez vous faire un article pour expliquer de quoi vivent ces entreprises ?

Parce que pour l’instant, sur le site REV c’est comme d’habitude il n’y a rien de disponible.

Beau travail.

Juste une petite remarque : il faudra peut-être prévoir une tôle bouclier sous la partie ventilation du moteur, pour éviter les projections d’eau et autres débris sur les entrées pouvant à terme venir obstruer les canaux de refroidissement.