Voiture électrique : comment le 800 volts va révolutionner la charge

La suite de votre contenu après cette annonce

Si la majorité des voitures électriques sont équipées d’une batterie en 400 volts, certains modèles récents optent pour le 800 volts. Un doublement de la tension, mais pourquoi faire ? Automobile Propre vous explique tout sur cette évolution technique, qui présage des recharges extrêmement rapides.

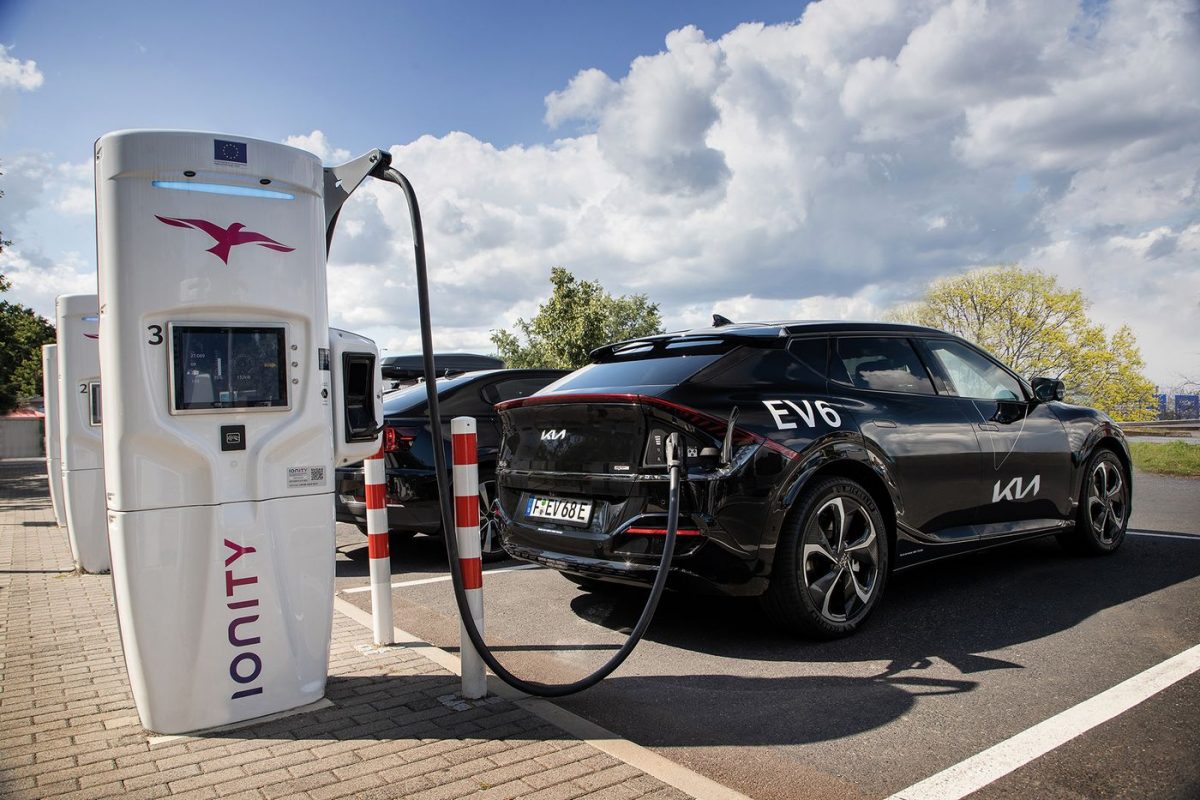

Hyundai Ioniq 5, Kia EV6, Porsche Taycan : de plus en plus de voitures électriques récentes adoptent la technologie 800 volts (V). Le concept est tout simple : il consiste à utiliser des batteries dont la tension est de 800 V, contre 400 V pour la plupart des modèles actuels. Une évolution qui permet de faire bondir les performances de recharge à moindre coût.

Le premier véhicule à l’exploiter est la Porsche Taycan. Commercialisée depuis fin 2019, la sportive zéro-émission revendique une puissance de charge de 270 kW, la plus élevée actuellement sur le marché. Les Hyundai Ioniq 5 et Kia EV6, débarquées en 2021, proposent également des puissances de charge élevées de 232 et 240 kW. Aucun véhicule en 400 V ne permet aujourd’hui d’offrir de telles valeurs, à l’exception des Tesla.

Une petite leçon d’électricité

Pour mieux comprendre, il faut s’immerger dans les lois de l’électricité. En effet, il est nécessaire d’adapter le diamètre des conducteurs (câbles) en fonction de l’intensité du courant. Plus l’intensité (exprimée en ampères) est élevée, plus le conducteur doit être épais. Un câble dont la section n’est pas appropriée s’échauffe en générant des pertes d’énergie et un risque d’incendie. Pour éviter d’utiliser des conducteurs extrêmement larges, coûteux et peu pratiques, la parade consiste donc à augmenter la tension (exprimée en volts). Car, à puissance égale, une alimentation de tension élevée permet de réduire l’ampérage.

À lire aussi Kilowatt, kilowattheure : les unités à maîtriser quand on parle de voiture électrique

Kilowatt, kilowattheure : les unités à maîtriser quand on parle de voiture électriqueUne formule permet de calculer cela : P (puissance en watts) = U (tension en volts) × I (intensité en ampères). Pour l’exemple, imaginons deux voitures électriques capables de recharger à une puissance de 400 kW. Les deux véhicules se branchent sur une borne conçue pour délivrer une intensité maximale de 500 A. Équipée d’une batterie 400 V, la première voiture est automatiquement limitée à 200 kW (400 V × 500 A = 200 kW). La seconde, exploitant une batterie de 800 V, peut recharger à 400 kW (800 V × 500 A = 400 kW). Grâce à une tension plus élevée, celle-ci bénéficie d’une puissance supérieure sans nécessiter une augmentation de l’ampérage ni de la section de câble de la borne.

Des voitures qui s’adaptent au 400 V et 800 V

À bord des véhicules comme dans les bornes, le 800 V permet d’utiliser des conducteurs moins larges et des systèmes de refroidissement moins imposants tout en limitant les pertes. La solution est donc plus économe en matériaux et en énergie. C’est notamment pour ces raisons que l’électricité circule à très haute tension dans les réseaux publics. En la portant à 400 000 volts, RTE parvient à transporter plusieurs millions de kilowatts sur des conducteurs relativement fins (une vingtaine de centimètres de diamètre).

Les voitures électriques en 800 volts devant également être capables de fonctionner en 400 volts, elles intègrent des composants spécifiques. Selon le choix du constructeur, il peut s’agir d’un jeu de relais modifiant les connexions entre cellules de la batterie. En reliant certaines cellules en série plutôt qu’en parallèle, il est en effet possible d’obtenir différentes tensions et ainsi de s’adapter à celle fournie par la borne. Autre option : le véhicule peut embarquer un convertisseur DC-DC, qui alimente la batterie lorsque la tension délivrée est inférieure à 800 V. Cette solution est notamment utilisée par la Porsche Taycan.

Quelques bornes déjà compatibles

Côté bornes, quelques modèles sont déjà configurés pour délivrer aussi bien du 400 V que du 800 V. Souvent installée sur le réseau Ionity, l’ABB Terra HPC peut par exemple fournir une tension située entre 150 et 920 V à une intensité maximale de 500 A. Seul le connecteur Combo CCS est concerné par cette évolution, ce qui n’est pas un problème puisque la totalité des véhicules récents utilise désormais ce standard.

Les bornes délivrant du 800 V sont surtout destinées aux aires d’autoroute et aux zones de très fort passage. Si leur déploiement est actuellement faible et le potentiel des bornes existantes largement sous-exploité, elles sont cependant appelées à s’imposer. Les constructeurs automobiles n’ont pas d’autre choix pour permettre aux véhicules à grande autonomie de recharger à grande vitesse. À terme, l’architecture 800 V autorisera en effet des puissances phénoménales de 350 à 500 kW. Le défi ne sera alors plus d’augmenter la tension, mais la capacité du réseau public à fournir de tels débits d’électricité à un grand nombre de véhicules.

À lire aussi La France peut-elle alimenter 15 millions de voitures électriques ?

La France peut-elle alimenter 15 millions de voitures électriques ?La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement

Nos guides

Annonce partenaire

Superchargeurs Tesla : comment ça marche ?

Focus sur Tesla25 septembre 2024

Annonce partenaire