La nouvelle machine synchrone de Volkswagen, Audi, Skoda ou Cupra améliore performances et efficience. Et elle nous dit beaucoup sur l’évolution des véhicules électriques.

Les grandes transformations sont souvent silencieuses. Et l’arrivée de la nouvelle machine synchrone à aimants permanents – dite APP550 – sur les Volkswagen ID.7, Skoda Enyaq ou Audi Q4 E-Tron se fait à bas bruit, sans lancement de premier plan ou de keynote triomphant.

Pourtant, la différence est assez évidente au catalogue et sur les fiches techniques. Le nouveau moteur, dit APP550 en interne (le « 550 » est une référence à son couple maximal en newton-mètres) s’ajoute à l’ancienne machine APP310, lancée sur le marché il y a trois ans et demi avec la Volkswagen ID.3.

Puissance et couple en hausse

Ce nouveau moteur est destiné aux essieux arrière des modèles « premium » du groupe VW. Il offre 286 ch contre 204 ch à son prédécesseur. Côté couple – « la force pure du moteur », comme le définissait ancien collègue de l’auteur – le gain est majeur : il grimpe de 310 à 550 Nm dans sa version la plus généreuse.

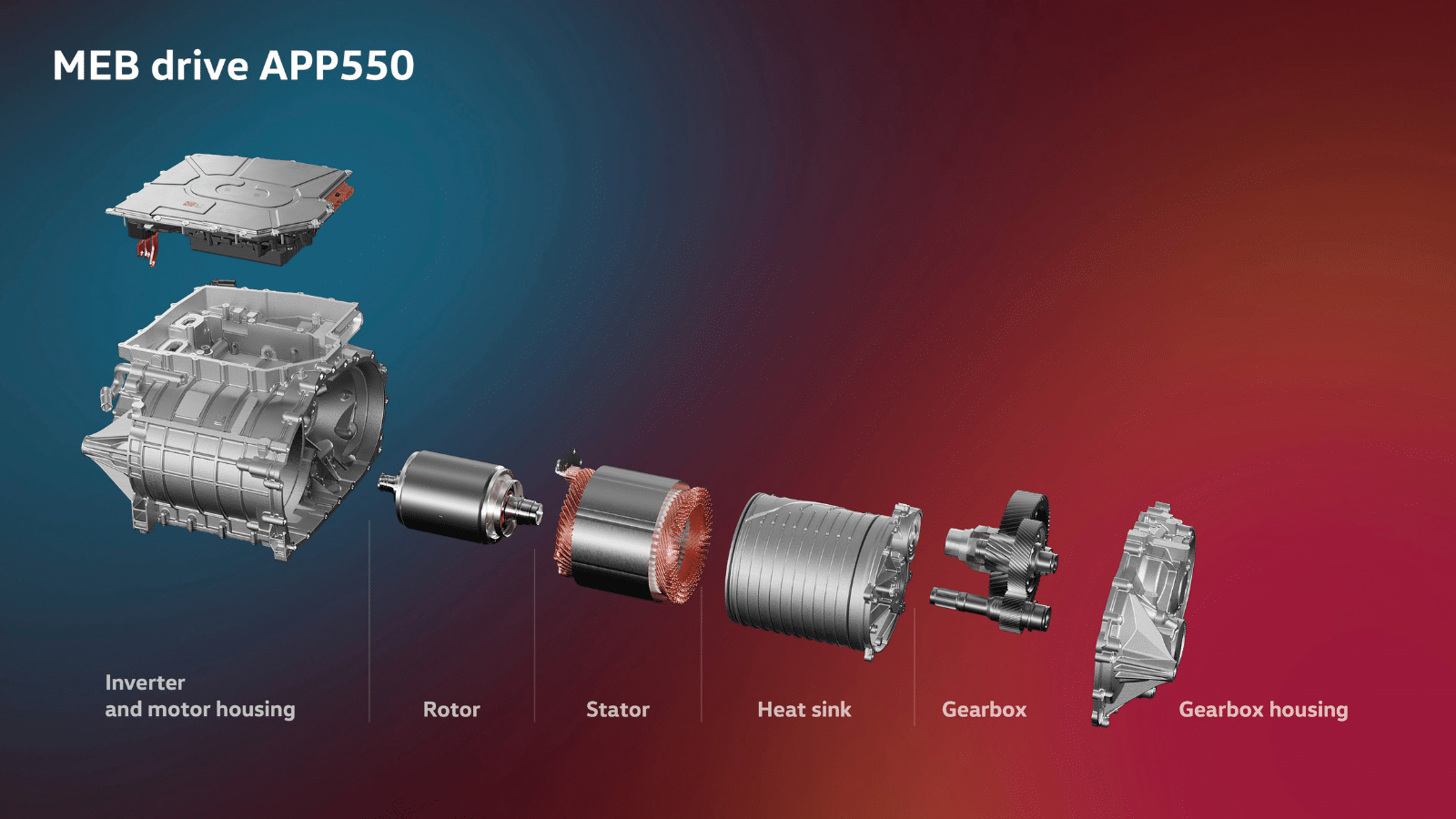

Le moteur inédit est une machine synchrone à aimants permanents, type de moteur le plus fréquent dans l’univers du VE. Le stator, comportant un bobinage de cuivre, est alimenté en courant alternatif triphasé, créant un champ magnétique. Le rotor, équipé d’aimants permanents, est mis en mouvement par les inversions des pôles.

Si le principe est simple et demeure identique, nombre de changements ont été portés par les blouses blanches du groupe Volkswagen. Tout comme APP310, le nouveau moteur devait être en mesure de tenir dans un sac de sport pour ne pas grever le coffre et s’adapter à la plateforme MEB existante.

Pourquoi un nouveau moteur ?

Dans sa quête de premium (et de marges), le groupe VW avait besoin d’un « mono-moteur » plus costaud. L’offre Volkswagen, Audi, Skoda ou Cupra était d’ailleurs peu lisible du point de vue du client final : une ID.4 était proposée en version propulsion avec 180 ou 204 ch… Une différence bien faible.

Surtout, avec ses 204 ch et 310 Nm de couple, la machine APP310 faisait un peu pâle figure sur un Audi Q4 e-Tron aux ambitions (et au tarif) haut de gamme. Pour obtenir des performances plus proches d’une Tesla Model Y Propulsion – véhicule le plus vendu en Europe – les clients devaient opter pour la double motorisation avant et arrière (265 ou 299 ch), nuisant alors au rendement énergétique.

D’ailleurs, la bande 260-300 ch pour les propulsions se généralise sur le marché : les récentes BMW i4 et iX3, Ford Mustang Mach-E, Mercedes EQE, Smart #1, Volvo EX-30 évoluent toutes dans cette zone. L’arrivée de la machine APP550 permet donc de combler ce vide sur les moteurs arrière tout en améliorant l’efficience.

« Tout est nouveau sur APP550, nous explique Raimar Warnecke, ingénieur en chef chez Volkswagen, et la grosse difficulté consistait à concevoir une machine plus puissante mais capable de rentrer dans le même espace. Il fallait également conserver l’interface avec le châssis ». A savoir câblage, arbres, supports…

Premier changement : « L’unité de contrôle électronique était détachée, nous explique Jiri Šlechta, responsable de la nouvelle chaîne de puissance du Skoda Enyaq. Elle est désormais intégrée directement dans le casing (la boîte) ». L’onduleur (inverter) positionné au-dessus du rotor et du stator a été reprogrammé pour gérer des courants alternatifs plus costauds.

« Cette configuration se voit déjà sur le marché, mais elle est nouvelle chez Volkswagen, ce qui nous permet de gagner des centimètres » nous confirme Raimar Warnecke. Tesla, par exemple, place l’inverter sur le côté de ses machines. D’autres, carrément à distance.

À lire aussi Présentation vidéo – Volkswagen ID.7 : enfin une nouvelle grande berline électrique !Belle bobine

Autre spécificité des moteurs électriques Volkswagen, le bobinage du stator. Depuis le lancement de l’ID.3 en 2020, le groupe allemand utilise la technologie dite hairpin (« épingle à cheveux » en français correct) sur APP310 comme sur APP550.

Dans cette configuration, la section des fils de cuivre n’est pas ronde mais rectangulaire. Ils sont repliés sur eux même, en épingle à cheveux. Ceci permet un rangement plus rationnel de ces bobines dans les fentes du stator, et donc de caser davantage de cuivre dans le même espace. Avec cette géométrie, le montage peut également être automatisé, abaissant les coûts.

Tesla s’y met à peine en 2023. Renault et Valeo ont également choisi le même type de technologie pour le futur moteur E7A. La différence réside dans le fait que le Losange demeure fidèle au rotor bobiné (un électro-aimant) plutôt qu’aux aimants permanents et que le nouveau venu fonctionnera avec une tension de 800 volts. La machine E7A devrait d’ailleurs générer jusqu’à 200 kW… soit 272 ch. Nous sommes bien dans la « zone » évoquée dans l’encadré ci-dessus.

Sur la nouvelle machine APP550 de Volkswagen, la configuration a été revue pour faire rentrer encore plus de fils dans les encoches du stator. Avec un aimant plus puissant sur le rotor, le champ magnétique est renforcé. « Ces aimants ont aussi une meilleure résistance thermique, précise l’ingénieur Raimar Warnecke, afin d’encaisser les températures plus élevées liées au surcroît de couple ».

Le refroidissement a d’ailleurs été renforcé. Le liquide chargé de maintenir la température autour de 70°C est toujours entraîné dans le circuit par l’un des pignons du réducteur, plutôt que par une pompe électrique. Ceci permet de limiter le poids et les frictions. C’est l’une des élégances de cette machine électrique VW.

« Le truc brillant, c’est qu’ils ont éliminé la pompe à huile, le filtre à huile, l’échangeur » approuvait déjà le « démonteur professionnel » Sandy Munro dans une vidéo où il autopsiait un moteur APP310 de Volkswagen ID.4. Dans le même film, publié en 2021, l’ingénieur moustachu démontrait que le hardware nécessaire pour refroidir la machine d’une Tesla Model 3 est nettement plus complexe et volumineux.

« Avec le couple supplémentaire, nous avons besoin de liquide de refroidissement, explique Raimar Warnecke. Lors des phases de forte accélération, le niveau est élevé pour refroidir les pièces. A régime constant, nous abaissons le niveau d’huile dans le système pour éviter l’aspersion (splashing), qui génère des frictions. Si vous arrêtez la voiture, le niveau remonte. Nous sommes très fiers de ce système car c’est efficient ».

Par ailleurs, le réducteur – convertissant et transmettant le mouvement du rotor aux roues – a été retravaillé pour diminuer encore les frictions. « Si vous l’ouvrez, vous constatez que les surfaces des pignons sont aussi lisses que des miroirs grâce à un outillage de fabrication très précis » se satisfait Raimar Warnecke.

Par ailleurs, le ratio utilisé est nettement plus faible puisque le couple est en forte hausse. Il passe d’environ 11,5:1 sur l’APP 310 de la Cupra Born à 7,9:1 sur le nouveau Skoda Enyaq 85. En d’autres termes, le nombre de tours-minutes effectués par le rotor est inférieur pour une vitesse aux roues similaires. « Avoir un ratio plus faible améliore l’efficience » précise Raimar Warnecke.

La machine tourne ainsi désormais à 13 000 tr/min en pleine charge à la vitesse maximale de 180 km/h sur les Volkswagen ID.7 ou Skoda Enyaq. L’ancien ratio n’autorisait qu’une VMax de 160 km/h. Embêtant en Allemagne.

La seule « victime » de ce grand chambardement est la masse totale de la machine synchrone. « Avec le couple supplémentaire, vous devez renforcer le carter moteur en aluminium, concède l’ingénieur Volkswagen. C’est aussi important pour l’acoustique. Un peu de masse supplémentaire est aussi logée dans les aimants supplémentaires. Mais nous avons beaucoup progressé en termes de densité volumique de puissance ».

APP550 ne prend que quelques kilos par rapport aux 89 kg affichés par APP310. Mais on n’est plus à quelques unités près sur une plateforme MEB générant par défaut des véhicules un peu trop mastoc.

Ainsi, une Volkswagen ID.4 Pro Performance avec l’ancienne machine de 204 ch pèse déjà 2 109 kg… dont seulement 493 kg de batterie. Selon Volkswagen, les kilos rajoutés par APP550 ne font pas le poids par rapport aux bienfaits apportés. Observons par exemple les fiches techniques de l’ancien et du nouveau Skoda Enyaq coupé dans sa version « 85 » d’entrée de gamme :

Avant/après sur un Skoda Enyaq coupé propulsion :

- Autonomie WLTP / APP310 : 555 km

- Autonomie WLTP / APP550 : 573 km

Tous les APP550 ne seront pas égaux…

Et il y aura APP550 et APP550. Sur le papier, le combo plateforme MEB + machine APP550 + accumulateurs 77 kWh pourrait sembler convenir à la quasi-totalité des VE commercialisés par le tentaculaire groupe allemand. Et donc représenter une magnifique opportunité de faire des économies d’échelle tout en présentant des prestations améliorées à tous les niveaux de gamme et en clarifiant les choix pour les clients. Mais c’est sans compter sur la question de l’origine des batteries.

En réalité, comme le révélaient il y a quelques mois nos confères de Challenges, le groupe fait appel à plusieurs fournisseurs de cellules pour des véhicules basés sur la même plateforme et présentant des capacités de batterie similaire. Ainsi voit-on constate-t-on des puissances de recharges divergentes sur des modèles a priori identiques techniquement.

Avantage : VW a déjà sécurisé une bonne part de ses batteries à l’horizon 2030, comme l’a démontré une étude de Transport & Environment. Inconvénient : la groupe doit effectuer des choix au moment d’équiper ses différentes marques et modèles.

Exemples ? La Volkswagen ID.7, dotée d’accumulateurs dont les cellules sont fournies par SK On, atteint une puissance de recharge 170 kW en crête, accélérant le « plein » sur borne rapide. Le Skoda Enyaq dans sa version propulsion « 85 », doté de cellules ancienne génération proposées par un autre fournisseur, plafonne toujours à 135 kW sur son année-modèle 2024, pourtant dotée du tout nouveau APP550. Pour le client comparant les offres, il y aura donc des nuances à prendre en compte à moteur et à capacité de batterie égales.

Le siège du groupe VW à Wolfsbourg doit donc prioriser finement son plan produit, adapter les logiciels aux différentes batteries et adapter la logistique en direct en fonction d’un marché sans cesse transformé par la valse des incitations étatiques et autres baisses de prix surprises de Tesla. Bon courage…

À lire aussi Après l’Enyaq, Skoda veut lancer trois petits SUV électriquesGoulet d’étranglement ?

Et d’autres choix douloureux attendent la direction du groupe. L’usine accouchant d’APP550, située à Kassel (centre de l’Allemagne), ne parvient pas pour l’heure à tenir les cadences prévues pour cette fin d’année.

Il y a quelques semaines, le quotidien économique allemand Handelsblatt pointait notamment des pénuries de rotors affectant l’ensemble de la ligne de production. En cascade, ceci met en difficulté les sites d’assemblages de véhicules de Zwickau (Volkswagen ID.4/5, Audi Q4 E-Tron) ou de Emden (Volkswagen ID.7). Et ce, malgré la faiblesse de la demande en véhicules électriques liés à la fin du bonus écologique pour les entreprises sur le marché allemand.

Faut-il s’attendre à des retards côté clients ? « Nous sommes à la même enseigne que les autres marques du groupe », nous répond-t-on très poliment du côté de Skoda, où la nouvelle machine débute à bord de l’Enyaq. Selon le constructeur de Mladá Boleslav, les voitures commandées aujourd’hui devraient être livrées en février.

Rien d’extraordinaire, donc, par rapport aux délais de livraisons constatés ces dernières années. Mais ces cafouillages rappellent que malgré les nets progrès offerts par APP550, l’électrification n’est pas un fleuve tranquille au sein du groupe Volkswagen.

Pour s’insérer dans le trafic interurbain 25kW/T et 330Nm/T pour décoller la charge aux roues en rampe 10% à 0min-1 et roues D600mm suffisent . VW propose ici 550Nm en sortie moteur et avec un réducteur 7.9/1 ça fait quand même, pour un rendement 94%, environ 4100Nm au contact pneu/bitume…! soit pour un SUV de 2T :le décollage en rampe à 50%: mais qui a besoin de cela ? Conséquence la MSAP doit être refroidie par liquide (moins fiable et beaucoup plus chère et volumineuse qu’avec un refroidissement par convection naturelle, Rapple historique : VW pour ses voitures thermiques l’avait compris avec son “Flat4” de la Coccinelle). L’inducteur avec des aimants permanents c’est la menace d’embargo de la Chine qui en détient un monopole de facto (l’article du Handelsblatt).La décarbonation de l’industrie automobile suppose aussi de réfléchir à l’autonomie stratégique des producteurs européens (enfin ce qu’il en reste d’encore (sur)vivants).TESLA a déjà tué l’Astronautique européenne, dès lors, pour l’Automobile européenne, à qui le tour ?

C’est quand même mieux pour l’avenir que les constructeurs arrêtent de dépenser de l’argent dans les motorisations thermiques pour enfin travailler sérieusement sur les voitures électriques.c’est seulement comme cela que l’on pourra avoir de vrais avancés sur ses voitures du XXI ème siècle. Il était temps qu’ils se rendrent compte que l’on a vraiment changé de siècle. on est quand même en 2024!

On est en 2024, mais les habitudes restent!!

Encore et toujours les pro.. d’une marque contre toutes les autres. Cela s’appelle des fans avec le plus gros défaut des fans, le manque d’objectivité….

Le meme moteur proposé en version. 180 ou 204 cv… ptdr!

On copie les vieille recettes de 20 ans du meme moteur tdi decline a la nieme sauce 90 110 150 et 180cv… avec pour seule difference la carto.

Quand tesla propose 300cv en entree de gamme et pas loin de 500cv en dual motor… vw faut vraiment partie de l ancien monde.

Très bien tous ces détails! Le refroidissement liquide se fait donc par de l’huile et non de l’eau glycolée. Et c’est je pense la même huile qui lubrifie le réducteur.

Quand ils disent que les surfaces des pignons sont comme des miroirs, cela signifie juste qu’après usinage et rectification on passe par une machine dite de “superfinition”, genre de machine (qui frotte les surfaces avec une “pierre” à grain superfin) qui existe en Allemagne depuis au moins 50 ans voire bien plus, rien de nouveau en fait!

C’est depuis l’utilisation systématique de la superfinition dans la fabrication des moteurs et boites que la phase de “rodage” client est devenue obsolète.

VW est à la bourre comme toujours.

Il a beau essayer de faire oublier son dieselgate, il finira par sombrer.

Beaucoup de marques vont disparaitre, c’est l’évolution.

Tesla était condamné voici dix ans par tous ces groupes, résultat, la roue tourne.

Lachez-vous, mais je ne démorderai pas !!!

Merci pour cet article très interessant et accessible ! Il en faudrait plus dece type. C est rassurant de voir que sur certains points vw fait mieux que Tesla. Y a encore du boulot mais on avance :)

Effectivement, augmenter le couple du moteur, tout en diminuant le rapport de réduction permet de faire tourner le moteur moins vite, procurant ainsi un dé-fluxage moins prononcé des machines à aimants. Ici on passe de 310 x 11.5 = 3565 Nm à 550 x7.9 = 4345 Nm aux roues, soit quasi 22% de couple en plus lors des accélérations. La TM3-prop est à 420 x 9 = 3780Nm. Puis le remplissage «by hairpin » des encoches étant plus élevé, les pertes joules seront un peu plus faibles, améliorant ainsi le rendement de la machine. Le tout procurant un tout petit gain dans l’autonomie.

Très intéressant.

Bizarre.

Je pensais que l’avenir des moteurs électriques passait par l’absence d’aimants et des terres rares nécessaires à leur fabrication.

Moteur à rotor bobiné (Renault), à reluctance variable (Tesla) voir à flux axial (futur moteur Renault).

J’attends les essais pour confirmer ces dires, mais VW quand il le veut peut faire des prouesses en terme de moteur électriques

J’en veux pour preuve avec l’e-golf que je considére comme une voiture exceptionnelle et méconnue, son moteur faisant parti des plus économe et performant pour l’époque.

Bientôt 50000 kms et que du bonheur.

J’ai pourtant une Tesla LR AWD, qui est une bonne voiture (dont je me séparerai dans 7 mois) mais mon coup de coeur reste l’e-golf, j’adore cette auto :)

Article très détaillé et très intéressant.

“Mais on n’est plus à quelques [kilos] près sur une plateforme MEB générant par défaut des véhicules un peu trop mastoc.”

Merci de l’avoir relevé ! Je ne comprends toujours pas comment les véhicules reposant sur cette plateforme sont si lourds, surtout quand on voit, par exemple, le niveau de finition d’une ID.3 qui n’a rien d’exceptionnel pour un prix élevé.

Je serais très curieux de voir un détail de ce qui pèse autant dans ces véhicules. D’autres constructeurs ont réussi à mieux contenir la masse de leurs véhicules pour des prestations assez similaires.

Cher AP : “Ceci permet un rangement plus rationnel de ces bobines dans les fentes du stator, et donc de caser davantage de cuivre dans le même espace” : les “fentes” des tôles statoriques s’appellent les “encoches”, et “caser davantage de cuivre” signifie “augmenter le coefficient de remplissage” desdites encoches ; -) .

Orientation efficience enfin, pour autant au regard de l’autonomie supplémentaire on avance très doucement…

Un vrai sujet technique expliqué en profondeur, merci AP!