Recyclage des batteries : de plus en plus « vert »

La suite de votre contenu après cette annonce

Nos confrères du site electrive.net ont eu l’occasion de visiter l’usine de recyclage des batteries de véhicules électrifiés exploitée par la société allemande Duesenfeld. Et ils ont pu se rendre compte que le procédé utilisé dans cette entreprise est moins énergivore et moins émetteur de gaz à effets de serre que les technologies utilisées le plus souvent jusqu’ici pour recycler les piles et les accumulateurs. Une bonne nouvelle pour le climat.

Les batteries des voitures électriques sont souvent accusées d’impacter négativement les émissions de CO2 des véhicules électriques mesurées sur l’ensemble de leur cycle de vie. Si les constructeurs accordent le plus souvent à ces batteries une « seconde vie » en les utilisant comme solution de stockage stationnaire, elles doivent bien, en bout de course, être mises au rebut ou, si possible, recyclées. Or, la poignée d’industriels spécialisés dans cette activité de recyclage utilisait jusqu’à présent une méthode au cours de laquelle les cellules, pour être démantelées, sont portées à haute température (500 °C) dans des fours à pyrolyse, chauffés au gaz. Un procédé relativement énergivore et donc émetteur d’une quantité non négligeable de CO2.

C’est notamment ce qu’Automobile Propre a pu constater lors de la visite de l’usine française SNAM au mois de juillet. Selon nos informations, la société belge Umicore, un autre grand acteur mondial du recyclage des piles et batteries, utilise une technique semblable. C’est peut-être la raison qui l’amène à nous refuser, malgré nos demandes répétées, la visite de leur usine d’Hoboken près d’Anvers.

Un procédé novateur et plus « vert »

Nos confrères du site electrive.net ont eu l’occasion de visiter une autre usine de recyclage de batteries, celle de la société allemande Duesenfeld située à moins de 13 km du hall de fabrication des batteries de Volkswagen près de Brunswick en Basse-Saxe. Les infos et les impressions qu’ils en ont ramenées sont réjouissantes : il est possible de recycler des batteries avec un impact environnemental très réduit. Les métaux et les matériaux récupérés permettent même de fabriquer de nouvelles batteries avec des émissions de gaz à effet de serre inférieures à celles qui sont produites lorsque les batteries sont assemblées avec de nouveaux matériaux.

Nos collègues ont assisté au démontage de batteries de BMW i3. Pour des raisons de sécurité, elles doivent d‘abord être complètement déchargées. A cet effet le BMS (Battery Management System) est désactivé. L’électricité encore stockée dans la batterie est évidemment utilisée pour alimenter l’usine : rien ne se perd. Ensuite la batterie est démontée manuellement, avec de simples outils. Les différents composants tels que la coque extérieure, les câbles, les éléments du système de refroidissement, les modules contenant les cellules, etc. sont séparés, triés et rangés séparément. Ces étapes ne diffèrent pas de ce qui se passe dans d’autres usines comme celles de la SNAM ou d’Umicore.

Mais, alors que dans le procédé classique les cellules sont ensuite traitées à haute température (environ 500°C) dans un four à pyrolyse qui brûle l’électrolyte pour le neutraliser, Duesenfeld innove en travaillant « à froid ». « Les cellules sont déchiquetées mécaniquement sous une atmosphère inerte d’azote, ce qui évite tout incendie ou explosion » explique Christian Hanisch, le directeur de l’usine.

Ensuite, en réduisant la pression dans l’enceinte où se passe cette opération jusqu’à atteindre quasiment le « vide », l’électrolyte s’évapore. Puis il est récupéré et purifié par condensation, ce qui permet de l’utiliser dans de nouvelles batteries.

Dans le procédé classique de traitement par pyrolyse, par contre, il est perdu car brûlé et évacué par les fumées de combustion, qui en outre, doivent être épurées par un procédé coûteux . Le graphite, (le constituant des anodes des batteries lithium-ion), brûle aussi dans ce procédé et est donc perdu également.

Les métaux ferreux ou non-ferreux, constituants des électrodes, comme le cobalt, le nickel, le manganèse, l’aluminium ou le lithium sont maintenant débarrassés de l’électrolyte et peuvent être facilement triés par des procédés relativement classiques tels que la séparation magnétique ou gravimétrique (dans un flux d’air). En bout de chaîne, on obtient différentes poudres métalliques, très pures, qui peuvent être réutilisées pour fabriquer de nouvelles cellules.

Les matériaux sont revalorisés à 85 % dans de nouvelles batteries

Selon Duesenfeld, la méthode de recyclage des batteries « à froid » que l’entreprise a mise au point présente de nombreux avantages par rapport à la technologie conventionnelle par pyrolyse :

- elle nécessite 70 % d’énergie en moins

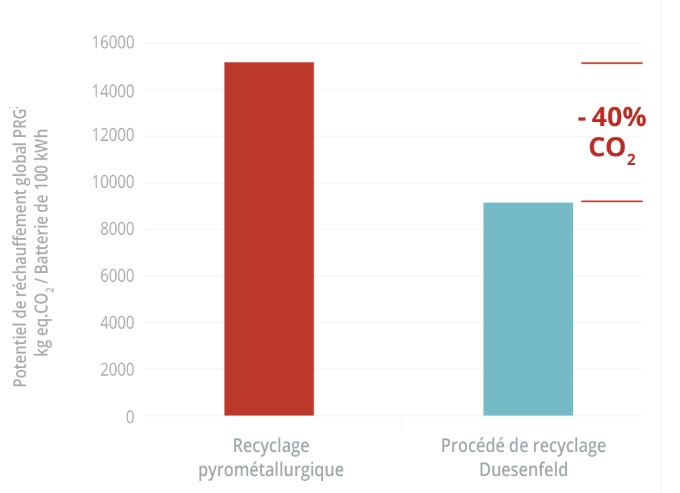

- l’empreinte carbone est réduite de 40 %

- en utilisant les métaux et l’électrolyte ainsi récupérés au lieu de nouveaux matériaux extraits dans des mines, elle permet de fabriquer des batteries neuves en évitant l’émission de 3 tonnes de CO2 par tonne de batterie,

- elle évite les composés fluorés toxiques qui se forment dans les fumées du procédé classique par combustion et pyrolyse et qui nécessitent une post-combustion et une épuration coûteuses,

- le coût de l’opération est réduit (mais Duesenfeld ne cite pas de chiffres)

- et surtout elle permet de valoriser dans de nouvelles batteries jusqu’à 85 % du contenu des anciens accumulateurs ainsi traités.

Autre avantage de cette technologie : les premières opérations peuvent être décentralisées et se faire dans des containers mobiles placés à proximité des sites des constructeurs qui confient leurs batteries à recycler. Ce démantèlement décentralisé réduit le volume des composants à traiter et par conséquent les coûts des transports mais aussi leur empreinte environnementale.

Une bonne nouvelle …

En conclusion, ce nouveau procédé de recyclage des batteries est certainement appelé à se développer. Ses nombreux avantages auront comme conséquence d’augmenter les taux de recyclage des métaux stratégiques utilisés dans les cellules, et donc leur coût et leur disponibilité sur le marché. Mais aussi et surtout de réduire sensiblement l’empreinte carbone de la fabrication et du recyclage des batteries pour véhicules électriques.

Une bonne nouvelle pour le climat et pour le développement de l’électromobilité.

Qu’en pensez-vous ?

Empreinte carbone cumulée pour la fabrication ET le recyclage des batteries

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement