Comment ACC compte devenir leader des batteries en Europe

La suite de votre contenu après cette annonce

Détenue à parts égales par Stellantis et Total via sa filiale Saft, la coentreprise Automotive Cells Company (ACC) prévoit la construction de deux Gigafactories en Europe. Secrétaire général de la jeune entité, Matthieu Hubert nous détaille les prochaines étapes du projet.

Au sein d’une filière batteries devenue stratégique, chaque constructeur avance désormais ses pions. Alors que Volkswagen prévoit le déploiement de six usines de production de cellules à travers l’Europe d’ici 2030, Stellantis se positionne avec Automotive Cells Company (ACC), une joint-venture lancée en 2020 regroupant PSA et Saft, filiale du géant Total.

« Saft est très fort sur la R&D et PSA a une connaissance très fine de l’automobile et de la production en grande série. Cette union était donc très intéressante. Chacun a mis au pot des investissements conséquents pour sécuriser un sourcing qui deviendra stratégique au cours des prochaines années », résume Matthieu Hubert, Secrétaire général d’ACC.

Quatre sites prévus, dont trois en France

Représentant un investissement global de 5 milliards d’euros, le projet d’ACC a été identifié parmi les IPCEI (Important Projects of Common European Interest). Essentiel à l’émergence de nouvelles filières jugées stratégiques, ce mécanisme européen autorise les états membres à subventionner les projets au-delà des seuils habituellement fixés par les règles communautaires.

Prévoyant à terme 4 sites en Europe, ACC mène plusieurs chantiers en parallèle. Le premier concerne la construction d’un centre de R&D à Bruges, à côté de Bordeaux. Chargé d’imaginer et de développer les batteries de demain, celui-ci emploiera à terme 200 à 250 personnes. « Le chantier sera terminé en septembre. Nous avons choisi Bordeaux car Saft est historiquement présent en Nouvelle-Aquitaine. ACC ayant beaucoup de personnel issu de Saft, nous souhaitions éviter la fuite des cerveaux », explique notre interlocuteur.

Sur le volet production, ACC a d’ores et déjà entamé la construction d’un site pilote à Nersac (Charente), fief historique de Saft. Celui-ci sera chargé de tester la fabrication des cellules et des modules à échelle réduite afin de préparer une fabrication à plus grande échelle. « Le chantier est en cours et nous devrions avoir une première ligne opérationnelle d’ici fin 2021 », estime Matthieu Hubert.

Arrivent ensuite deux Gigafactories qui seront chargées de produire les cellules et les modules en grande série. Implantée entre Douvrin et Billy Berclau, sur un ancien terrain appartenant à la Française de Mécanique (propriété de PSA), la première usine devrait entamer sa construction dans les tout prochains mois. « Le code de l’environnement obligeant les entreprises investissant plus de 300 millions d’euros à avertir les acteurs du territoire, nous sommes engagés dans une concertation publique. Ce n’est qu’à l’issue de cette concertation que nous pourrons déposer le permis de construire. Si tout se passe normalement, on pourra commencer à construire le premier bloc de l’usine en janvier 2022. On prévoit de commencer à sortir nos premières cellules et nos premiers modules en milieu ou fin d’année 2023 », détaille notre interview.

Prévu à Kaiserslautern, en Allemagne, le second site ne sera déployé que dans un second temps. « La mise en fonctionnement du premier bloc interviendra fin 2025 » estime le représentant d’ACC.

Des usines par blocs de 8 GWh

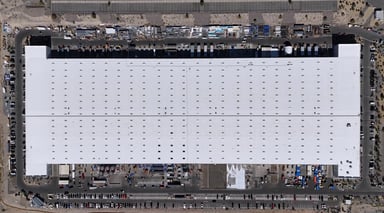

« Une Gigafactory, c’est un agrégat de plusieurs blocs. Chacun fera 600 mètres de long, 100 mètres de large et pas loin de 25 mètres de hauteur à certains endroits en raison de la partie chimie qui impose un peu de dégagement au niveau des toits. Chaque bloc représente environ 500 millions d’euros d’investissement et pourra produire l’équivalent de 8 GWh/an. En fonction de la taille de la batterie, cela revient à équiper entre 75 000 et 150 000 voitures électriques chaque année. L’idée, c’est d’avoir au moins trois blocs voire un quatrième pour chaque Gigafactory », détaille Matthieu Hubert. « La construction de chaque site se fera bloc par bloc. Si on additionne tous ces blocs et en considérant nos deux Gigafactory, on imagine notre capacitaire entre 24 et 32 GWh par an. Plutôt à horizon 2030 », chiffre-t-il.

Des travaux de grande ampleur qui seront naturellement bénéfiques pour l’emploi. « On imagine qu’un bloc embauchera entre 350 et 500 personnes. Sur trois blocs, on arrive donc sur une fourchette de 1 400 à 2 000 personnes », chiffre notre interlocuteur. « On reste dans des estimations. C’est difficile de se projeter, d’autant que les process de production évoluent », nuance-t-il.

Différentes technologies

Entre la fabrication de cellules et de modules, chaque usine sera polyvalente et pourra intervenir sur différentes chimies. « On a d’un côté les batteries NMC et de l’autre celles que l’on appelle LFP avec du phosphate de fer. Chaque bloc sera capable de fabriquer différentes variantes en fonction des besoins des clients ».

Mais au-delà des chimies actuelles, tout l’enjeu d’ACC est aussi d’anticiper les technologies à venir. Parmi elles figure la prometteuse batterie dite « solide » sur laquelle travaille déjà de nombreux constructeurs. « Les batteries solides représentent un des enjeux majeurs des prochaines années. On sera trop justes pour le démarrage à Douvrin (2023 ndlr), mais l’idée est que ces batteries solides apparaissent à compter de 2025. Il y a des défis techniques à relever pour pouvoir industrialiser de façon compétitive. On y travaille ! », détaille notre interviewé.

« On travaille pour que le recyclage soit la mine de demain »

Pour ACC, le sourcing des matières premières représente un autre enjeu majeur. « Nous voulons créer en Europe la chaîne de valeur la plus complète possible. On travaille aujourd’hui sur une charte d’achat. Ce que nous voulons c’est mieux tracer la provenance des minerais. On travaille pour cela avec des entreprises spécialisées dans la blockchain. On aura aussi un système de traçabilité et d’audit avec des tiers », explique Matthieu Hubert.

Encore naissant, le recyclage pourrait également devenir une source d’approvisionnement majeure. « Car il faut qu’on parvienne à changer de mode d’approvisionnement, on travaille pour que le recyclage soit la mine de demain. L’idée c’est de pouvoir recycler plus de 90 % de nos cellules et de nos modules. Cela fera aussi partie des critères de nos clients qui demanderont des cellules à fort taux de recyclage. ACC commence déjà à réfléchir à des partenariats avec des recycleurs. La réglementation européenne est aussi en train de changer via la révision d’une directive de 2006. En passe d’être transformée en règlement, celle-ci imposera des taux minimums de recyclabilité ».

À lire aussi L’avenir de la voiture électrique sera-t-il dans la batterie structurelle ?

L’avenir de la voiture électrique sera-t-il dans la batterie structurelle ?Une course à la compétitivité

Entre la montée en puissance continue des acteurs asiatiques et l’arrivée de nouveaux acteurs, Volkswagen en tête, le marché va devenir de plus en plus concurrentiel. Pour décrocher de nouveaux contrats, y compris avec Stellantis, ACC devra être en mesure de proposer des batteries à la fois performantes et compétitives par rapport à ses rivaux.

« Nous répondons déjà à des offres commerciales et avons engagé la fabrication de protos pour permettre au constructeur de se projeter sur les technologies à venir », explique Matthieu Hubert. « Nous n’avons pas d’exclusivité avec Stellantis et sommes en contact avec d’autres constructeurs. ACC a vocation à travailler avec tous ceux qui commercialisent des véhicules électriques. Y compris Renault ! » conclut-il.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement