L’avenir de la voiture électrique sera-t-il dans la batterie structurelle ?

La suite de votre contenu après cette annonce

Si les batteries des véhicules électriques d’aujourd’hui ne servent qu’à alimenter le moteur, les batteries structurelles, elles, pourraient aussi servir d’éléments constituant la structure du véhicule.

L’idée n’est pas nouvelle, mais des recherches réalisées par une équipe de l’Université de technologie Chalmers ont permis de faire évoluer le concept en l’associant à de la fibre de carbone. Celle-ci est alors utilisée pour l’électrode ainsi que comme conducteur et matériau porteur.

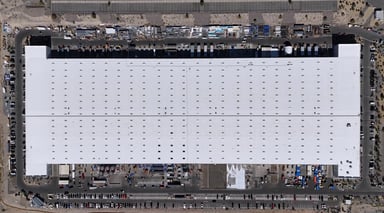

L’intérêt repose sur le fait que les batteries sont lourdes et ne servent qu’à stocker l’énergie. Mais avec des batteries dites structurelles, ces dernières peuvent aussi participer à constituer la structure même du véhicule. À condition qu’elles soient assez résistantes pour être utilisées ainsi, le gain de poids est alors évident. Tesla utilisera d’ailleurs ce type de batterie dans le futur Tesla Semi.

Or, après de longues années de recherche, l’équipe de chercheurs a mis au point un procédé permettant de les rendre suffisamment rigides et solides pour intégrer le corps du véhicule grâce à l’emploi de fibre de carbone. Les chercheurs combinent ainsi cette fibre de carbone pour l’électrode négative avec une feuille d’aluminium pour l’électrode positive. Celle-ci est recouverte de phosphate de fer lithium, le tout séparé par un tissu de fibre de verre.

Cette association de matériaux permet d’atteindre pour le moment une capacité de 24 Wh/kg soit environ 1/5 des batteries lithium actuellement disponibles.

Pour le moment, la rigidité de leur prototype de batterie atteint 25 GPa. Cette résistance est équivalente à la majorité des matériaux utilisés pour la construction des carrosseries automobiles. Le responsable du projet au sein de l’Université Chalmers estime qu’il est possible d’atteindre une rigidité de 75 GPa soit l’équivalent de l’aluminium, mais avec un poids sensiblement inférieur.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement