BMW cherche comment refroidir les batteries lors des charges ultrarapides

La suite de votre contenu après cette annonce

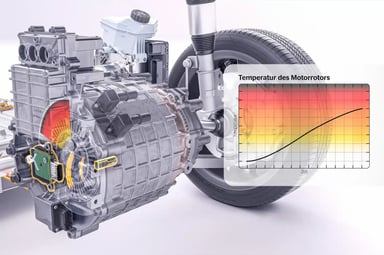

Le constructeur allemand souhaite parvenir à dissiper efficacement la chaleur produite lors des phases de recharge comprises entre 200 et 300 kW de puissance. Et ce, sans nuisances supplémentaires par rapport aux moyens utilisés actuellement pour des flux à 50 kW.

Le système ne devra pas dépasser un niveau sonore de 35 dB (A) perceptible de l’extérieur, ni produire de vibrations excessives lors des périodes les plus intenses de fonctionnement. Ce qui semble exclure l’actuelle solution basée sur un compresseur électrique de liquide réfrigérant.

BMW donne quelques pistes exploitables : refroidissement électrochimique, thermoacoustique ou par absorption, technologies magnétocaloriques, application de la machine de Schukey, utilisation de matériaux à changement de phase, méthodes de compression innovantes, etc.

Ne seront pas retenues les solutions nécessitant des gradients de température élevés entre la surface de la batterie et l’air ambiant, nuisibles pour l’environnement, ou à hautes exigences de service et de maintenance.

Fin de validité de la demande déposée par BMW sur la plateforme collaborative NineSights : vendredi 8 mars 2019.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement