Voiture électrique : la production des batteries moins polluante en 2019 ?

La suite de votre contenu après cette annonce

Plutôt sévère lors d’une première analyse publiée en 2017, un rapport suédois revient sur ses calculs cette année et livre un bilan plus vert de la production des batteries de véhicules électriques en termes d’émissions de CO2.

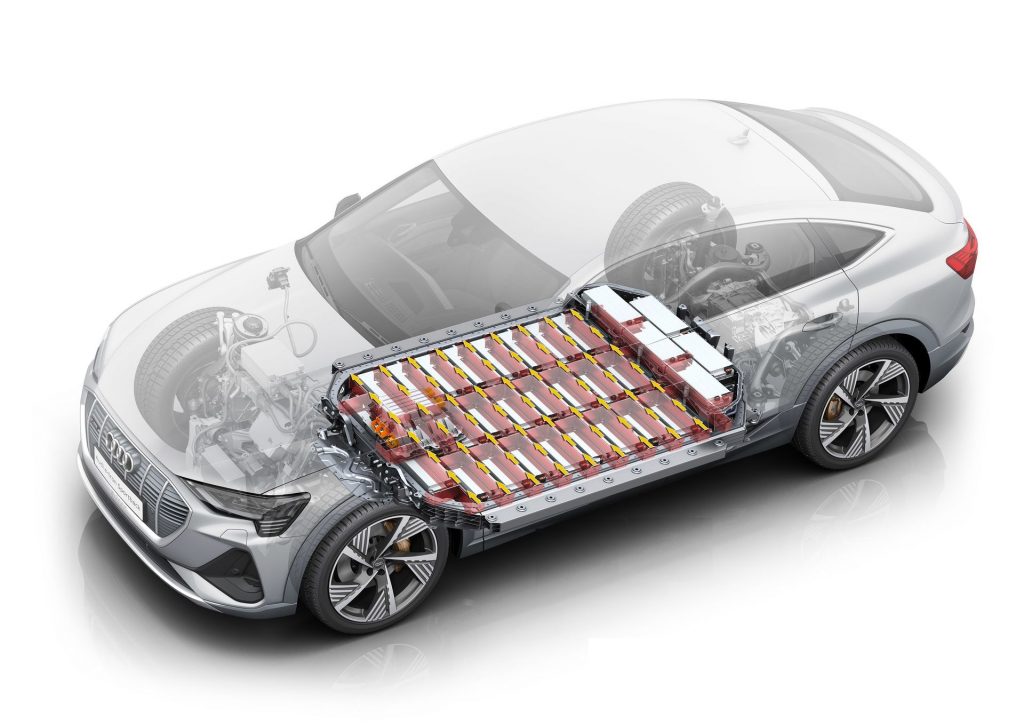

En 2017, l’IVL, Institut de Recherche Environnementale Suédois, avait publié une étude sévère sur les batteries de voitures électriques. Commissionné par l’Agence suédoise de l’énergie, le rapport annonçait que le cycle de production équivalait à des émissions de CO2 de 150 à 200 kg par kWh de capacité. Pour une Renault ZOE (52 kWh), cela donnerait ainsi 45,5 g/km pour une durée de vie de batterie modeste de 200.000 km.

Toutefois, au vu des évolutions dans le domaine, l’Institut a revu ses calculs et publié une version 2019 révisée.

Une meilleure efficience grâce aux grandes usines

« Les émissions sont maintenant inférieures, car les usines de batteries ont amélioré leur rendement et tournent à plein régime, ce qui les rend plus efficientes », précise le chercheur Erik Emilsson. Dans la précédente étude, sa collègue Lisbeth Dahllöf avait notamment souligné que « l’électricité utilisée dans les usines de batteries utilisait un haut taux d’énergie fossile ».

Avec ces nouvelles données, la V2 de cette étude annonce des émissions de CO2 entre 61 et 106 kg/kWh. En moyenne, la ZOE n’émettrait ainsi que 21,7 g/km à la production de batterie. C’est deux fois moins qu’auparavant et proche des résultats trouvés par d’autres études. Celle de l’Argonne National Laboratory et du PEFCR indiquaient 73 et 77 kg/kWh.

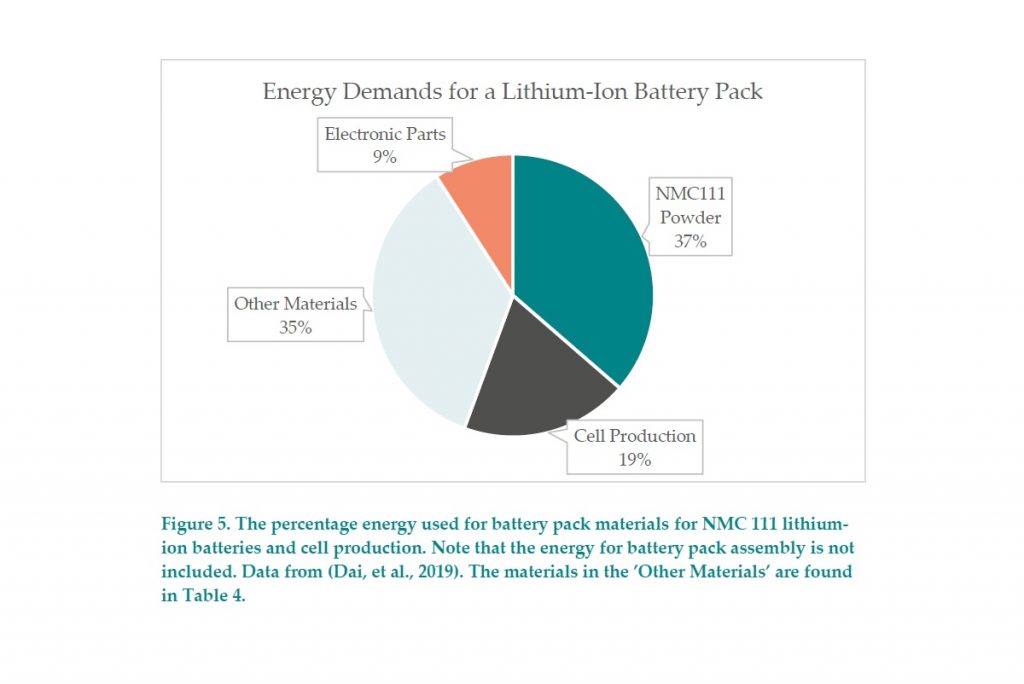

Aussi, ces chiffres sont variables selon le type de batteries. Selon la technologie, la teneur en nickel, cobalt, manganèse et lithium peut évoluer. Au total, les matériaux nécessaires à la cathode représentent 37% de l’énergie, les cellules 19%, l’électronique 9%, le reste 35%.

Pour revenir aux usines de batteries, leur développement en Europe va de pair avec une énergie moins fossile. Les principaux sites, localisés en Allemagne, Hongrie et bientôt en Suède et Pologne, sont plus vertueux que ceux implantés en Chine, premier fournisseur mondial.

D’autres points à améliorer

Afin d’abaisser le taux de CO2 sous les 60g, « les émissions venant des opérations minières et de la transformation des matériaux doivent être réduites, avec une plus grande proportion de matériaux recyclés » citent les auteurs du rapport.

Toutefois, l’étude pointe de nouveau la problématique des risques à l’approvisionnement des métaux et le recyclage des batteries. « En Europe, le cobalt, le nickel et le cuivre sont actuellement recyclés avec une très grande efficacité », affirme IVL, « mais il existe peu de recyclage à grande échelle du lithium, à cause des coûts ».

Une autre évolution sera celle des batteries. « La quantité de nickel est appelée à augmenter, et celle du cobalt à diminuer » peut-on lire, or l’extraction accrue du nickel « pourrait en conséquence être un risque ».

En conclusion, la production des batteries est une industrie encore jeune. Avec une énergie verte, une échelle de production plus importante, un approvisionnement plus contrôlé et à partir de recyclage plus vert et des batteries améliorées, le bilan CO2 est appelé à fortement baisser dans le futur. Encore peu développée, la solution de seconde vie des batteries pourrait elle aussi contribuer à l’amélioration du bilan environnemental de la filière.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement