Visite de l’usine de Douai : comment est fabriquée la Renault Mégane E-Tech électrique ?

La suite de votre contenu après cette annonce

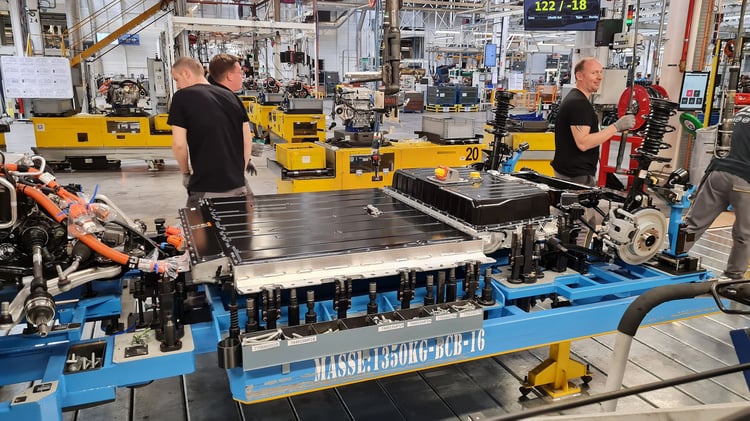

Le processus de fabrication d’une voiture électrique est une logistique captivante. Des gestes micrométriques répétés par les robots aux manœuvres méticuleuses des humains, l’assemblage répond à une organisation bien huilée. Nous avons visité l’usine Renault de Douai (Nord), qui produit la nouvelle Megane E-Tech. La fourmilière s’est adaptée à l’électrique, avant d’entamer un tournant majeur vers la fabrication de batteries.

Lancée au début de l’année 2022, la Renault Megane E-Tech est la seconde voiture électrique du losange fabriquée en France. Après l’usine de Flins (Yvelines), qui produit la célèbre Zoé, la manufacture de Douai (Nord) assemble désormais la nouvelle berline zéro-émission. Étendu sur 2,5 km², le site a produit plus de 10 millions de véhicules depuis sa mise en service en 1970. Ses 2 305 employés et centaines de robots s’affairent aujourd’hui autour de la Megane E-Tech, aux côtés des Scenic, Espace et Talisman.

À lire aussi Essai Renault Megane e-Tech : les temps de recharge et de voyage issus de notre Supertest

Essai Renault Megane e-Tech : les temps de recharge et de voyage issus de notre Supertest

Jusqu’à 420 Megane électriques par jour d’ici à l’été 2022

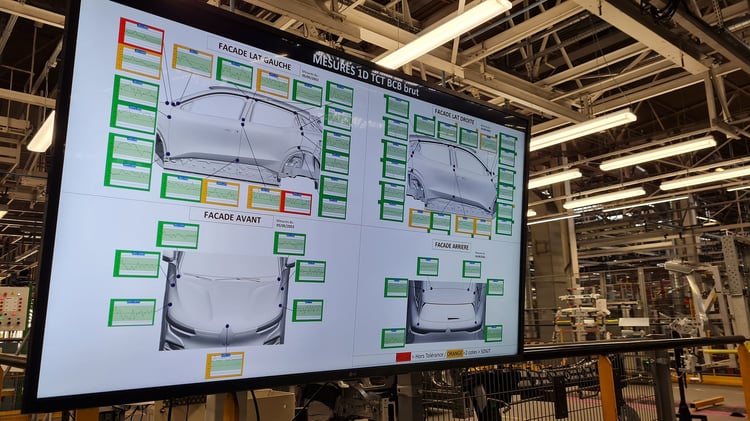

S’il suffit de signer un chèque pour commander la berline électrique, la fabriquer est une opération nettement plus complexe. Tout commence dans la tôlerie, un atelier monopolisé par les bras robotiques où règne une odeur de métal chauffé. Peu d’humains circulent dans ce vaste hangar. 98 % des opérations sont en effet automatisées, afin d’assurer une précision constante et une vitesse d’exécution deux fois supérieure à l’homme. 1 200 robots ont pour mission de relier les 350 pièces de tôle qui constituent le corps de la Megane E-Tech.

Un puzzle complété grâce à 4 000 soudures à l’arc et au laser, de l’encollage et du vissage. Ces opérations sont relativement énergivores : l’usine de Douai consomme quotidiennement 256 MWh d’électricité en moyenne (l’équivalent de la consommation de près de 21 000 foyers), avec un maximum de 300 MWh certains jours. La tôlerie, dont la production est synchronisée avec les autres ateliers de l’usine, livre actuellement 210 carrosseries de Megane E-Tech chaque jour (soit 30 unités par heure). L’objectif est de parvenir à 420 véhicules/jour d’ici juillet 2022.

Les humains préférés aux robots dans l’atelier montage

Les carcasses sont ensuite dirigées vers un second hangar : l’atelier peinture, que nous n’avons pas été autorisés à visiter. Cette zone ne peut être pénétrée qu’en combinaison spécifique, afin de se protéger des émanations et éviter toute introduction de poussières. Le véhicule prend réellement vie dans l’atelier montage, où tous les organes sont greffés à l’ossature de la Megane E-Tech.

À lire aussi Renault Megane électrique : des prix en baisse pour profiter du bonus maxi

Renault Megane électrique : des prix en baisse pour profiter du bonus maxiDes opérations essentiellement effectuées par des humains (78 % d’hommes et 22 % de femmes). Seulement 5 % des gestes sont réalisés par des robots. La berline électrique a d’ailleurs nécessité une augmentation des effectifs dans l’atelier montage : il est passé de 238 à 438 postes.

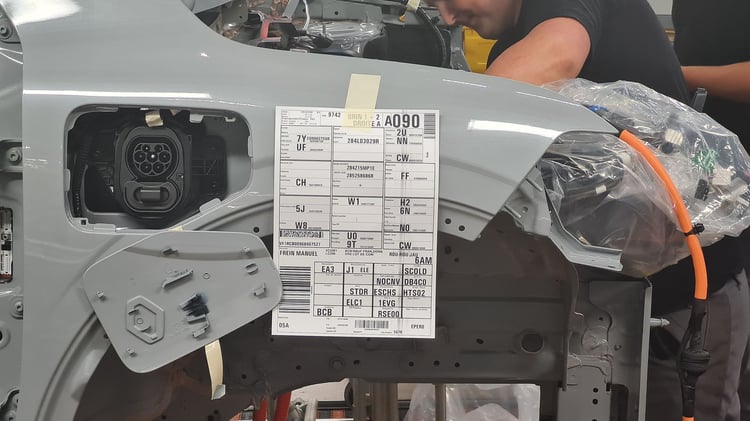

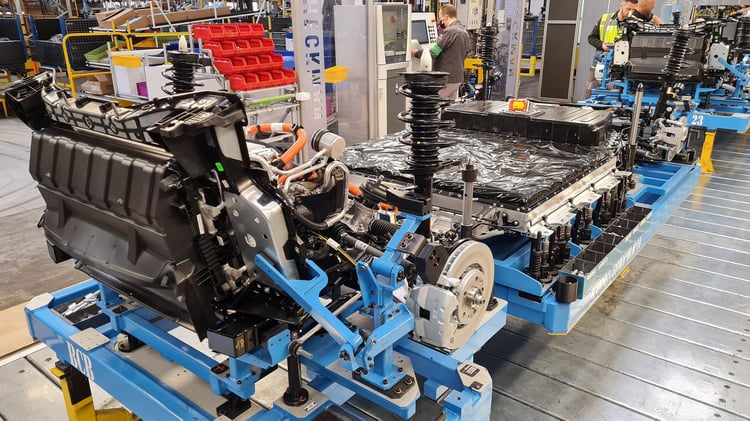

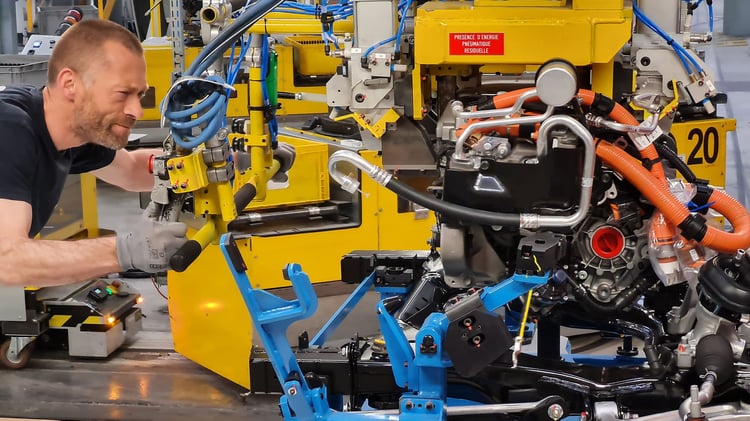

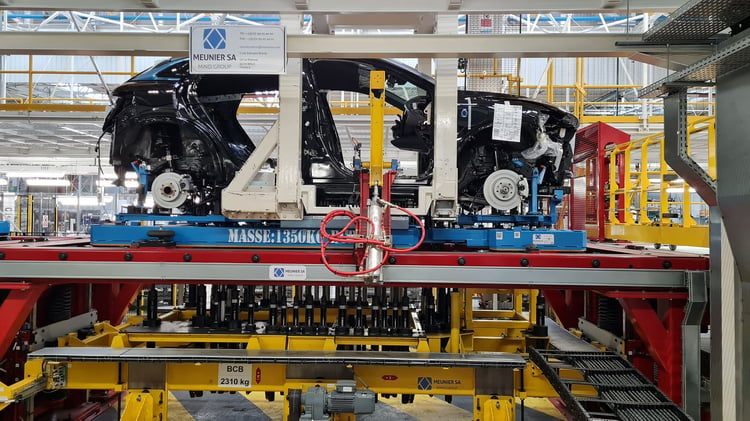

Placés sur des tapis roulants, les véhicules se voient progressivement dotés de leurs éléments : câbles, vitres, portières, sièges, tableau de bord… Les équipes disposent de chariots de pièces régulièrement renouvelés par une flotte de 500 robots transporteurs appelés « AGV » (automatic guided vehicle). En provenance de l’usine Renault de Cléon (Seine-Maritime), le moteur de la Megane E-Tech est placé par un opérateur assisté d’une grue.

Un accès spécifique à la batterie pour les pompiers

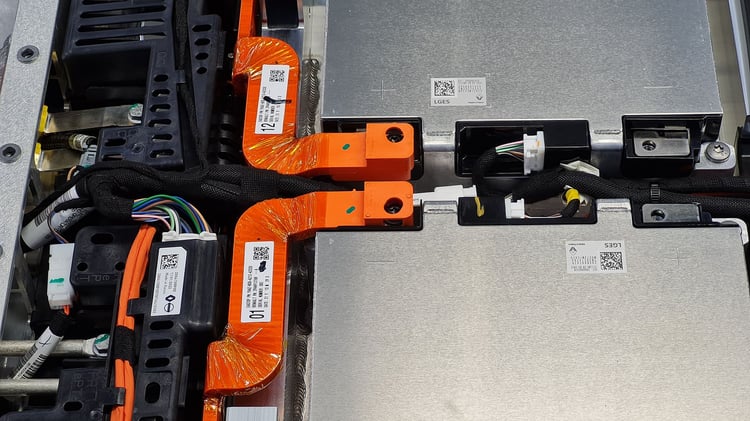

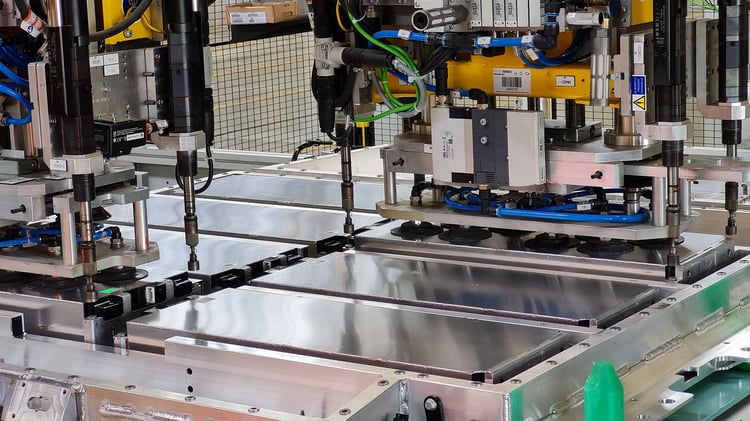

En parallèle, la batterie est assemblée dans un local dédié à l’étage. Moins physiques, les 30 % d’opérations non automatisées y sont notamment réalisées par des employés en situation de « restriction médicale ». Le pack est livré sous forme de modules (boîtes rectangulaires contenant les cellules poches) depuis l’usine LG de Wroclaw en Pologne.

À lire aussi D’où viennent les batteries de nos voitures électriques ?

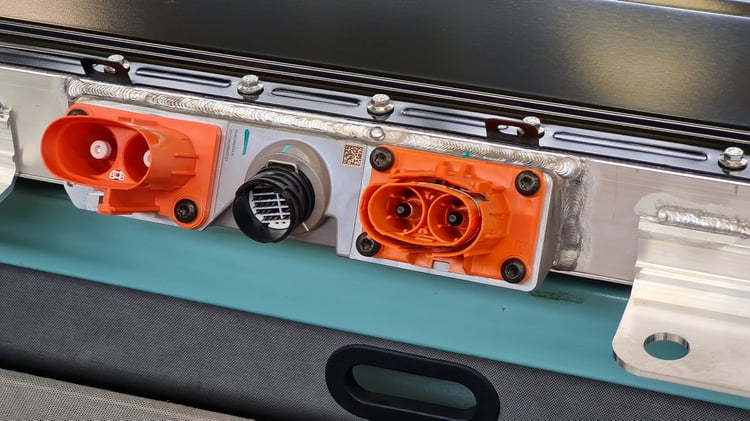

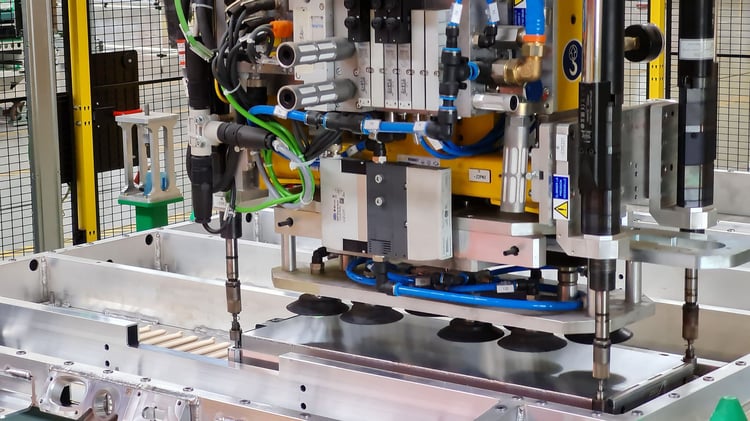

D’où viennent les batteries de nos voitures électriques ?Ces derniers sont insérés dans le cadre de la batterie par un robot à ventouses. Les câbles, boîtiers électroniques et le circuit de refroidissement liquide sont installés à la main. Chargées à 40 %, les batteries (de 40 ou 60 kWh de capacité selon le choix du client) sont envoyées au rez-de-chaussée pour y être intégrées aux véhicules. Un mariage en toute confidentialité, effectué en quelques secondes par un robot boulonneur.

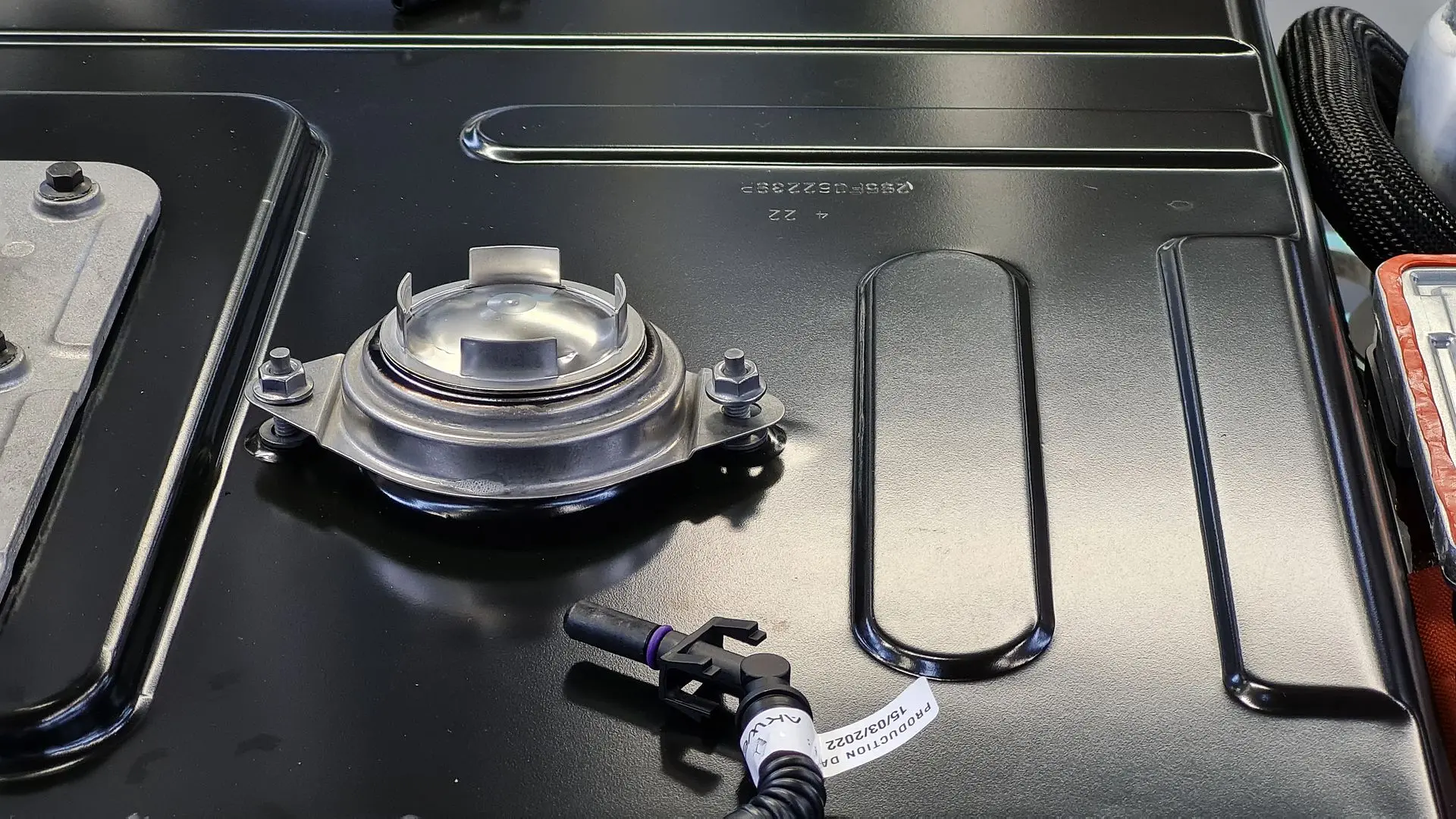

Sur sa face supérieure, la batterie est équipée d’un « fireman access ». Ce disque métallique accessible depuis le plancher permet aux pompiers d’y arrimer une lance en cas d’incendie. Il est constitué d’une membrane capable de céder par la seule pression de l’eau, inondant ainsi l’intérieur du pack. Cela permet de contenir plus efficacement un éventuel emballement thermique. Un QR code apposé sur le pare-brise offre aux secouristes toutes les recommandations du constructeur lors d’un feu sur son véhicule.

Le « fireman access », placé sur la face supérieure de la batterie.

L’usine de Douai fabriquera bientôt ses propres cellules de batterie

Si les cellules de batterie proviennent actuellement de Pologne, elles seront fabriquées sur place d’ici à quelques années. Le conglomérat AESC Envision construira bientôt une usine de cellules sur le site de Douai et fournira directement les ateliers. Un gain économique, mais aussi environnemental puisqu’il ne sera plus nécessaire de convoyer les batteries par camion.

L’électricité produite en France étant nettement plus décarbonée qu’en Pologne, le processus de fabrication sera logiquement moins impactant pour le climat. Une première tranche d’une capacité annuelle de 9 GWh (soit 150 000 batteries de Megane E-Tech 60 kWh, pour se faire une idée) sera lancée et deux autres sont déjà prévues.

Galerie photo

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement