Stellantis dévoile une batterie inédite qui intègre les fonctions du chargeur et de l'onduleur

La suite de votre contenu après cette annonce

Cette batterie, encore au stade des recherches, promet plus d’autonomie et plus de fiabilité, tout en étant moins chère.

Le projet se nomme IBIS, pour « Intelligent Battery Integrated System ». Il est mené par une équipe de 25 personnes, des ingénieurs et chercheurs du CNRS, de Stellantis et de Saft. Après déjà quatre années de conception, de modélisation et de simulation, cette équipe dévoile un prototype d’une batterie innovante.

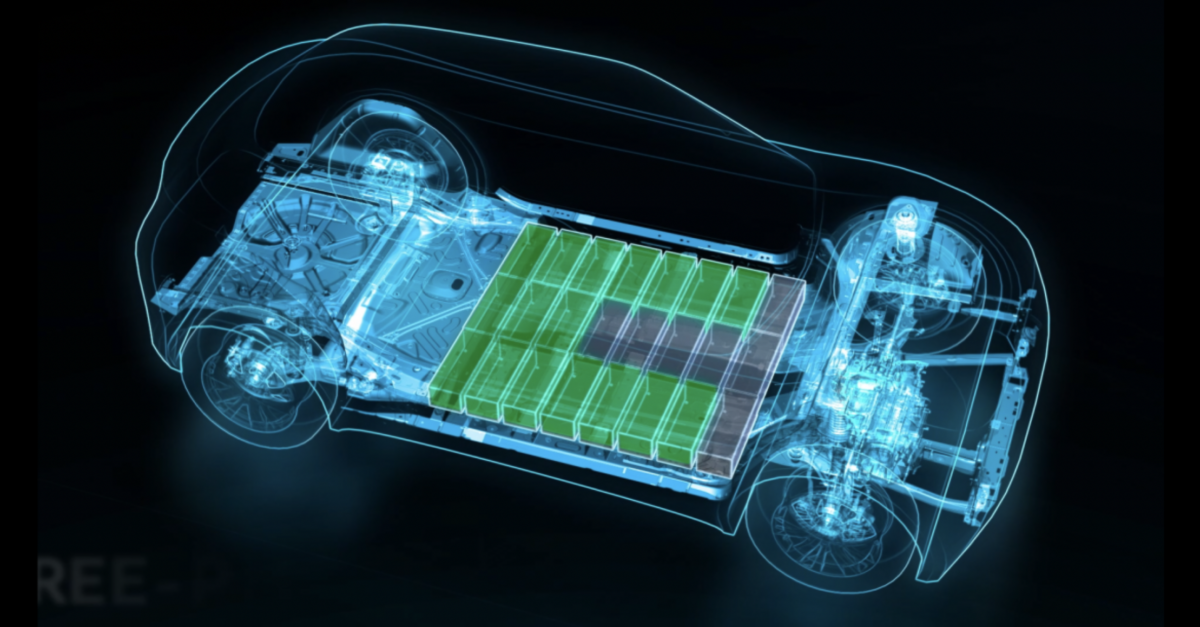

Sa particularité ? Elle supprime le chargeur (qui va transformer le courant alternatif du réseau en courant continu, les batteries stockant l’énergie en courant continu) et l’onduleur (qui fait l’opération inverse entre la batterie et le moteur).

À lire aussi Une voiture électrique, comment ça fonctionne ?

Une voiture électrique, comment ça fonctionne ?Les fonctions de l’onduleur et du chargeur sont ici directement intégrées à la batterie. Dans un communiqué, Stellantis explique : « les cartes de conversion électroniques qui exécutent les fonctions d’onduleur de puissance et de chargeur sont montées aussi près que possible des cellules lithium-ion. Un système de contrôle sophistiqué permet de produire un courant alternatif pour un moteur électrique, directement à partir de la batterie ».

Le système a de nombreux avantages. Déjà, en supprimant des éléments techniques, on gagne de la place et du poids. Stellantis met aussi en avant une amélioration de la fiabilité et une baisse des coûts, d’autant que cela facilite aussi la production.

Un démonstrateur stationnaire est opérationnel depuis mi-2022, il a permis de valider les nouveaux concepts techniques. La prochaine étape est la construction d’un prototype de véhicule fonctionnel qui sera testé sur bancs, pistes d’essai et routes ouvertes. L’équipe espère avoir une technologie au point pour les véhicules des marques de Stellantis avant la fin de la décennie.

De son côté, Saft planche sur une utilisation pour du stockage d’énergie stationnaire, en vue de proposer des installations clé en main avec une meilleure disponibilité des batteries, une utilisation optimisée de l’énergie installée et une empreinte plus réduite.

En combinant les débouchés pour le stockage stationnaire et les voitures, les partenaires espèrent faire baisser les coûts grâce aux effets de volume.

À lire aussi Stellantis veut mettre les voitures électriques au régime avec une batterie lithium-soufre

Stellantis veut mettre les voitures électriques au régime avec une batterie lithium-soufreLa suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement