Tous les secrets du Porsche Cayenne Electric dans les coulisses de sa production en Slovaquie

La suite de votre contenu après cette annonce

Le Porsche Cayenne Electric va bientôt arriver sur nos routes. Nous avons suivi de près sa production en Slovaquie.

Après la Taycan, Porsche accélère un peu plus sur la voie de l’électrification et lance le nouveau Cayenne Electric. Ce mastodonte embarque des technologies de pointe pour se hisser, comme la Taycan lors de sa présentation en septembre 2019, tout en haut de la chaîne alimentaire des voitures électriques : aérodynamique active, machine à refroidissement par huile, nouvelles cellules de batterie, refroidissement optimisé des modules… Le but ? Atteindre des niveaux de puissance mécanique et de recharge parmi les plus élevés. Une mission réussie, puisque les chiffres donnent le tournis. Mais avant cela, le Porsche Cayenne Electric suit un long périple à l’est de Bratislava, en Slovaquie. Nous avons suivi les grandes étapes de sa fabrication.

À lire aussi Technique : plongez avec nous dans les entrailles du Porsche Cayenne Electric

Technique : plongez avec nous dans les entrailles du Porsche Cayenne ElectricD’une légère cellule…

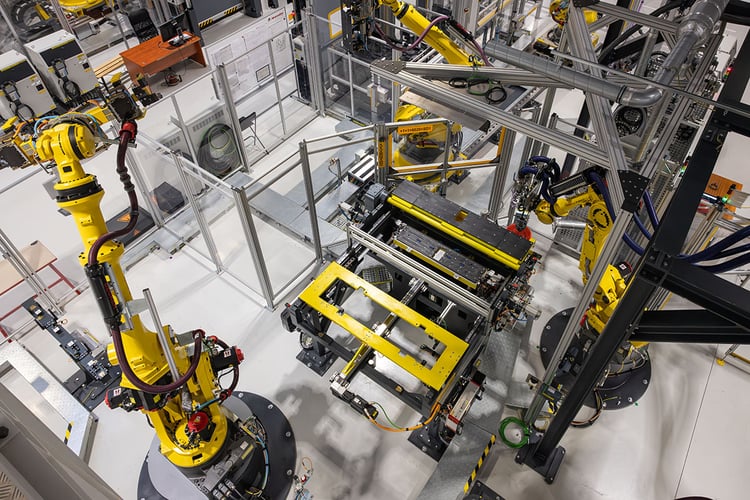

Tout commence au Porsche Smart Battery Shop d’Horna Streda, un gigantesque site de production de 40 000 m² qui a représenté un investissement de plus d’un milliard d’euros. Ici, le Porsche Cayenne qui deviendra – très – grand tient dans la main. D’une longueur sans contacts de 5,4 cm, pour 1 cm de large et 13 mm de haut, une des 192 poches qui composeront sa puissante batterie ne pèse que 1,65 kg. C’est en tout cas ce qu’indique la fiche technique si l’on se réfère à la référence observée sur un modèle présenté à l’usine. Tout juste arrivée de l’usine LG Chem de Biskupice Podgórne, en Pologne, chaque cellule traverse un poste de préparation afin de la débarrasser des poussières et impuretés qui ne sont pas les bienvenues dans une batterie. Voilà qui explique la propreté absolument clinique des lieux, du sol au plafond en passant par les outils de production. Une fois propre, chaque cellule est testée individuellement pour vérifier les performances électriques et la stabilité.

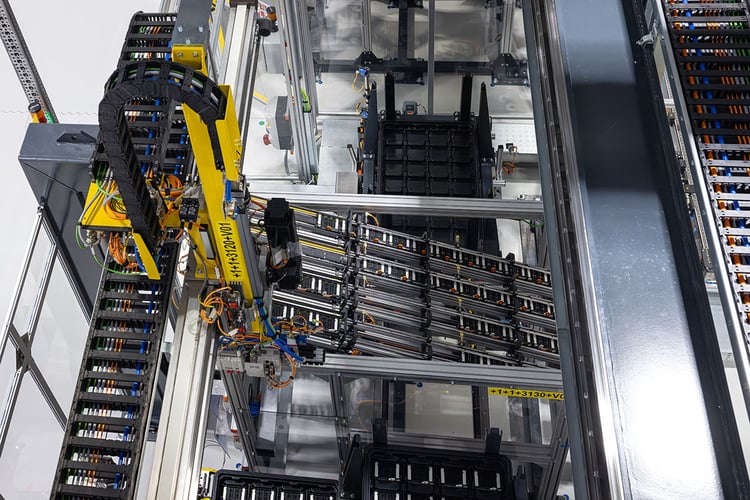

C’est alors que commence le long chemin de la fabrication de la batterie, en passant de poste en poste de manière totalement automatisée. Porsche précise à ce sujet que le site, qui produit également les cellules de la Porsche 911 hybride, comprend un total de 320 robots pour près de 150 salariés. Ces derniers ont pour mission de piloter la chaîne de production et, hormis pour une étape de connexion des cellules, ne sont jamais amenés à manipuler les cellules pour la fabrication de la batterie.

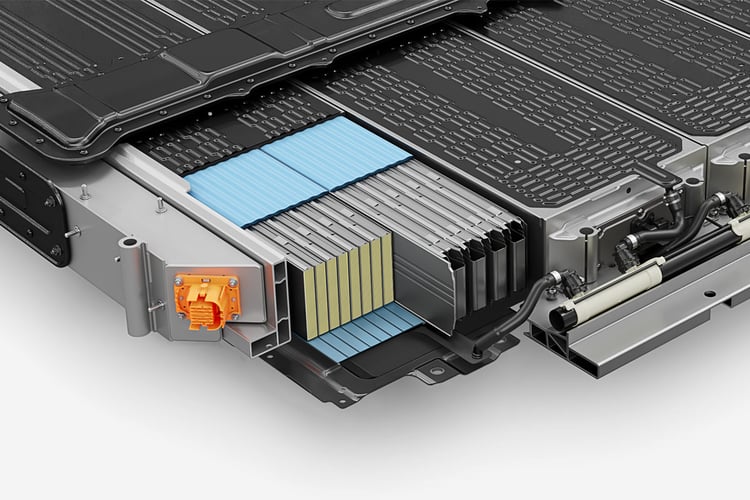

Les cellules sont envoyées vers le premier poste qui consiste à monter une cartouche de huit cellules poches. Elles sont empilées les unes aux autres avec un alignement précis de leurs électrodes, et elles reçoivent des isolants en mousse entre elles pour stabiliser et protéger l’ensemble. Elles sont ensuite insérées dans une cartouche. Si nos interlocuteurs n’ont pas été en mesure de nous communiquer la valeur de pression, ils ont précisé qu’elle est très faible et suffisante pour maintenir les cellules en place sans altérer la dilatation des poches en fonction des phases. En effet, au contraire des autres grands types de cellules (cylindriques et prismatiques), ces cellules souples peuvent parfois gonfler très légèrement. Arrive enfin une étape de soudure au laser, qui garantit à la fois le contact électrique et la liaison mécanique.

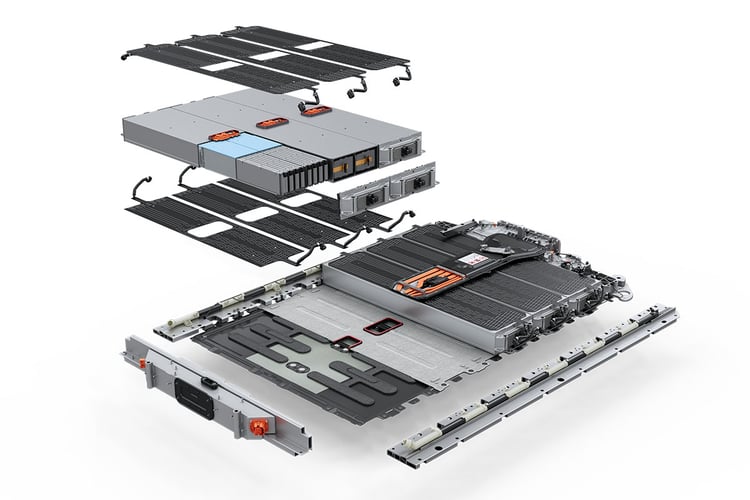

Les cartouches de huit cellules sont ensuite assemblées par quatre pour former un grand module de 32 cellules. Ici, les espaces entre les cartouches sont comblés par un matériau thermoconducteur favorisant la dissipation thermique. Chaque module, aussi large que le coffre à batterie, pèse 90 kg. En partant du principe que la fiche technique d’une cellule-poche correspond à la référence observée dans l’usine, cela signifie qu’elles ne représentent que près de 58 % de l’ensemble. Les 38 kg restants correspondent aux différentes pièces utilisées ainsi qu’au boîtier en métal.

Chaque module est ensuite équipé de plaques de refroidissement. Comme nous l’avons vu dans notre sujet technique concernant le Porsche Cayenne Electric, le circuit diffère de ceux habituellement dessinés. Car, quand les batteries sont généralement équipées d’un très large circuit qui court tout autour des modules, soit par le haut, soit par le bas, Porsche a imaginé un circuit propre à chaque module, en sandwich entre deux plaques de refroidissement. Très fines, celles-ci sont posées au contact du boîtier et collées.

…à une imposante batterie pour le Porsche Cayenne Electric

Cela a été l’occasion de découvrir de plus près le dessin asymétrique du circuit, avec des canaux rectilignes du côté de l’entrée du liquide caloporteur (côté gauche du véhicule) et un circuit en nid d’abeille à l’opposé. Ce choix consiste à éviter au liquide de refroidissement d’emmagasiner trop de chaleur au départ, ce qui se traduirait par un refroidissement inefficace du côté droit et une trop grande différence de température entre les cellules.

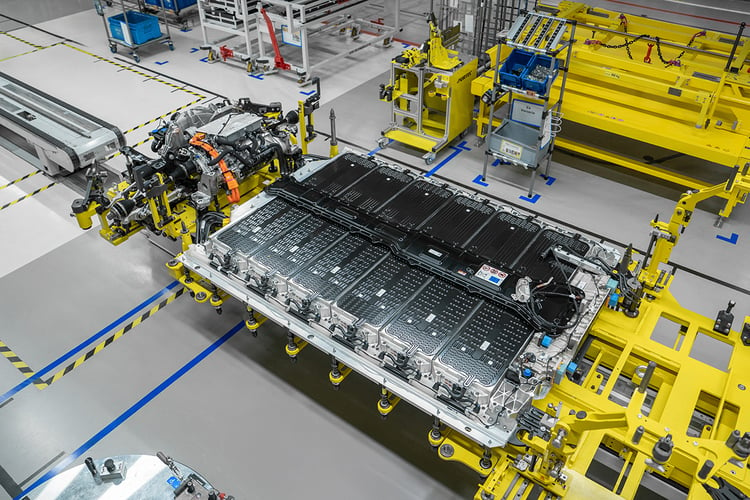

Les modules de 32 cellules poches sont ensuite assemblés au nombre de six pour former la batterie de 113 kWh de capacité brute du Porsche Cayenne Electric. L’ensemble est branché selon un principe de raccordement 192s1p, avec la totalité des 192 cellules en série pour une tension nominale de près de 710 V (vulgarisée à 800 V). Enfin, une batterie complète en sortie de chaîne avoue 600 kg sur la balance. On refait le calcul : les cellules représentent alors 53 % de l’ensemble.

Chaque batterie est ensuite équipée des derniers dispositifs et connectiques, puis scellée. En fin de ligne, les packs sont entièrement scrutés, avec des contrôles visuels et par caméras, des tests des fonctions électriques et d’étanchéité ainsi que des mesures d’isolation. Une fois que la batterie a validé les scrupuleux points de contrôle, elle est envoyée à près de 110 km plus au sud, dans l’usine Volkswagen de Bratislava, site de production historique du Porsche Cayenne depuis 2017. Il est à noter que le Porsche Smart Battery Shop est capable de produire 132 modules par heure, soit l’équivalent de 22 batteries.

À lire aussi Porsche dévoile le Cayenne électrique : voici tout ce qu’il faut savoir

Porsche dévoile le Cayenne électrique : voici tout ce qu’il faut savoirLe puzzle s’assemble à Bratislava

La suite des opérations a donc lieu au sein du gigantesque site de production Volkswagen Slovakia a.s. Une ville à elle seule, qui compte 12 500 salariés et fait de Volkswagen le plus grand employeur privé du pays. C’est ici que le Porsche Cayenne de quatrième génération (E4) va prendre forme, en passant d’une simple bobine d’acier à une carrure musclée après un passage par une presse de 91 000 kN. Assemblée, soudée et réglée, la carrosserie passe ensuite par l’atelier peinture avant de rejoindre le hall de montage, aux côtés des innombrables Porsche Cayenne de troisième génération (thermique et hybride rechargeable). Un choix qui permet une grande flexibilité de production en fonction de la demande.

Il faudrait avoir des connaissances industrielles que nous n’avons pas pour déceler les différences. En tout cas, le circuit d’assemblage s’apparente à celui de toute bonne usine automobile, où les voitures avancent poste par poste sur des plaques individuelles reliées à un rail d’entraînement, voire suspendues dans les airs en fonction des étapes.

À lire aussi Supertest : Porsche Taycan 2024, les consommations et autonomies mesurées de notre essai

Supertest : Porsche Taycan 2024, les consommations et autonomies mesurées de notre essaiLe Porsche Cayenne Electric, en tant que voiture, ne diffère donc pas des autres et peut être configuré à souhait. D’après Porsche, le SUV propose 13 teintes extérieures, neuf jantes différentes de 20 à 22 pouces, 12 combinaisons d’intérieur, cinq packs intérieur et cinq ambiances. Les postes d’assemblage se distinguent par l’absence de pochettes associées à chaque voiture qui récapitulent les options choisies : la configuration est précisée sur des écrans pour mieux suivre les configurations et donc éviter les erreurs.

Une batterie sous haute surveillance

Sur le principe de montage, pas de différence non plus du côté mécanique. Quand le SUV est équipé des premiers éléments, une autre ligne commence à assembler la chaîne de traction, avec la batterie fraîchement arrivée d’Horna Streda selon le principe de gestion industrielle juste-à-temps. À noter que la batterie est stockée dans un entrepôt à l’écart pour des raisons de sécurité. Aussi, notre interlocuteur nous a indiqué que le taux de charge a été défini à 30 % pour l’ensemble des opérations de montage, là encore pour des raisons de sécurité. Voilà qui correspond aux recommandations du ministère de la Transition écologique pour le transport de voitures électriques. À noter que les clients reçoivent leur Porsche Cayenne Electric avec un taux de charge bien supérieur, voire avec le plein d’électrons.

Tout au long de l’assemblage des organes électromécaniques, la batterie est analysée par laser et sa température contrôlée par caméra thermique afin de prévenir les défauts et emballements thermiques. Vient alors ensuite le processus du « mariage », qui consiste à intégrer la chaîne de traction à la caisse. À noter que la batterie est ici logée dans un compartiment dédié sous le plancher, et fait partie de la structure de la voiture. Pour tirer le meilleur parti de la configuration du pack en plusieurs modules pensée pour la réparabilité, le SUV dispose d’une plaque inférieure et de trappes d’accès.

Après avoir reçu les jantes, l’intérieur, ses finitions et une inspection minutieuse de sa carrosserie, le Porsche Cayenne Electric passe une batterie de tests pour vérifier ses organes mécaniques (freins, suspensions…) avant de rejoindre son parking d’expédition, après un périple de 9 h 00 pour le seul assemblage du véhicule dans ce bâtiment. Le Porsche Cayenne Electric est né.

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement