Recyclage des batteries : Audi et Umicore vers un process à l’infini

La suite de votre contenu après cette annonce

Parmi les arguments martelés par les détracteurs de la mobilité électrique, les diverses difficultés à obtenir certains matériaux et l’absence d’une chaîne suffisamment efficace pour le recyclage des batteries. En récupérant en boucle 95% des éléments précieux contenus dans les cellules, Audi et Umicore prouvent encore une fois que l’écosystème de l’électromobilité a des capacités infinies à rebondir vertueusement.

Chaînes émergentes

Lorsque les batteries de traction au lithium ont commencé à être exploitées pour la mobilité électrique, il avait déjà été indiqué qu’un des points forts de cette technologie est la récupération possible des principaux composants. Avec des cellules qui se sont montrées finalement plus robustes et durables que les scénarios prudemment avancés par les constructeurs, et une phase de seconde vie possible pour le stockage stationnaire de l’énergie notamment de sources renouvelables, les chaînes de recyclage ne sont encore qu’émergentes.

Plus de 95%

Les constructeurs n’ont cependant pas attendu que les batteries lithium-ion des voitures électriques et hybrides rechargeables inondent les entrepôts pour s’inquiéter de l’avenir de ces éléments. Des partenariats ont été noués entre eux et les différents spécialistes du recyclage.

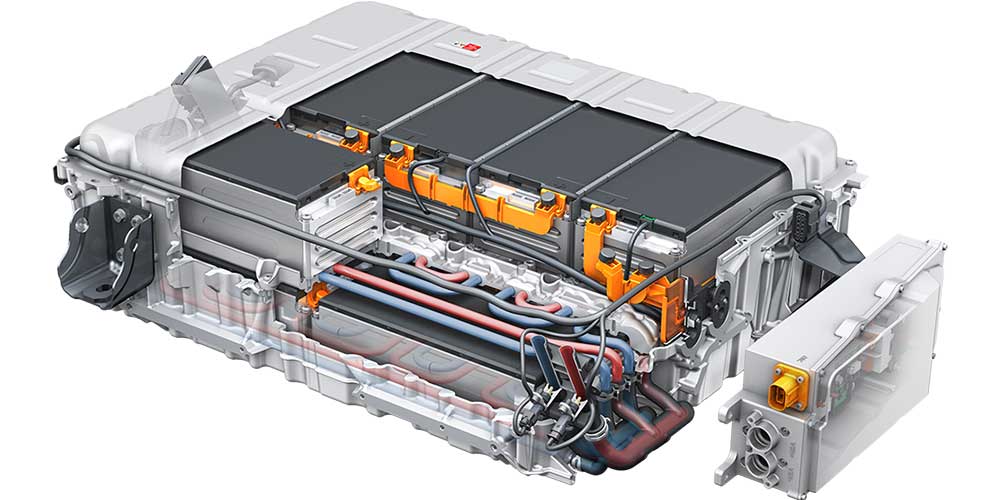

En amont de sa coopération avec Umicore, Audi avait déjà travaillé sur le devenir des anciennes batteries de son premier modèle hybride rechargeable : l’A3 e-tron. Ensemble, et avec l’aide d’experts en technologie des matériaux, les partenaires se sont en particulier penchés sur les produits les plus stratégiques pour la technologie lithium-ion. Lors d’essais en laboratoire, ils ont mis en évidence que plus de 95% du cobalt, du nickel et du cuivre peuvent être récupérés pour une réutilisation dans des batteries de traction neuves.

Vers un cycle de vie des plus vertueux

Pour Audi, les recherches sur le recyclage des batteries lithium-ion et la réutilisation d’un maximum des matériaux qui les composent fait partie d’une démarche qui vise à mettre sur le marché des modèles branchés avec un impact sur l’environnement relativement traçable.

Ainsi pour l’extraction des matières premières, la production neutre en CO2 dans l’usine e-tron bruxelloise, mais aussi pour le recyclage des véhicules, batteries de traction comprises. Siégeant au conseil de direction pour les achats et les technologies de l’information chez Audi AG, Bernd Martens commente : « Nous voulons être pionniers et promouvoir les processus de recyclage. Il s’agit d’un élément de notre programme de réduction des émissions de CO2 dans les achats ».

Boucle fermée

Point fort à retenir de la collaboration Audi-Umicore pour le recyclage des batteries de traction des voitures électriques et hybrides rechargeables : un scénario pour une réutilisation à l’infini des matériaux stratégiques mis à disposition sous la forme d’une banque de matières premières. Une démarche que les partenaires définissent comme une boucle fermée et que le constructeur en automobiles compte intégrer au processus de fabrication de ses modèles hybrides rechargeables.

Objectifs principaux à la base du partenariat : évaluer la pureté des matériaux récupérés par le process, les taux de recyclage, et le volet économique du concept de banque de matières premières. Derrière ce travail, la volonté pour Audi de sécuriser son approvisionnement en éléments clés et de s’assurer de cycles de livraison plus courts.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement