Batteries et véhicules électriques : un secteur en pleine ébullition

La suite de votre contenu après cette annonce

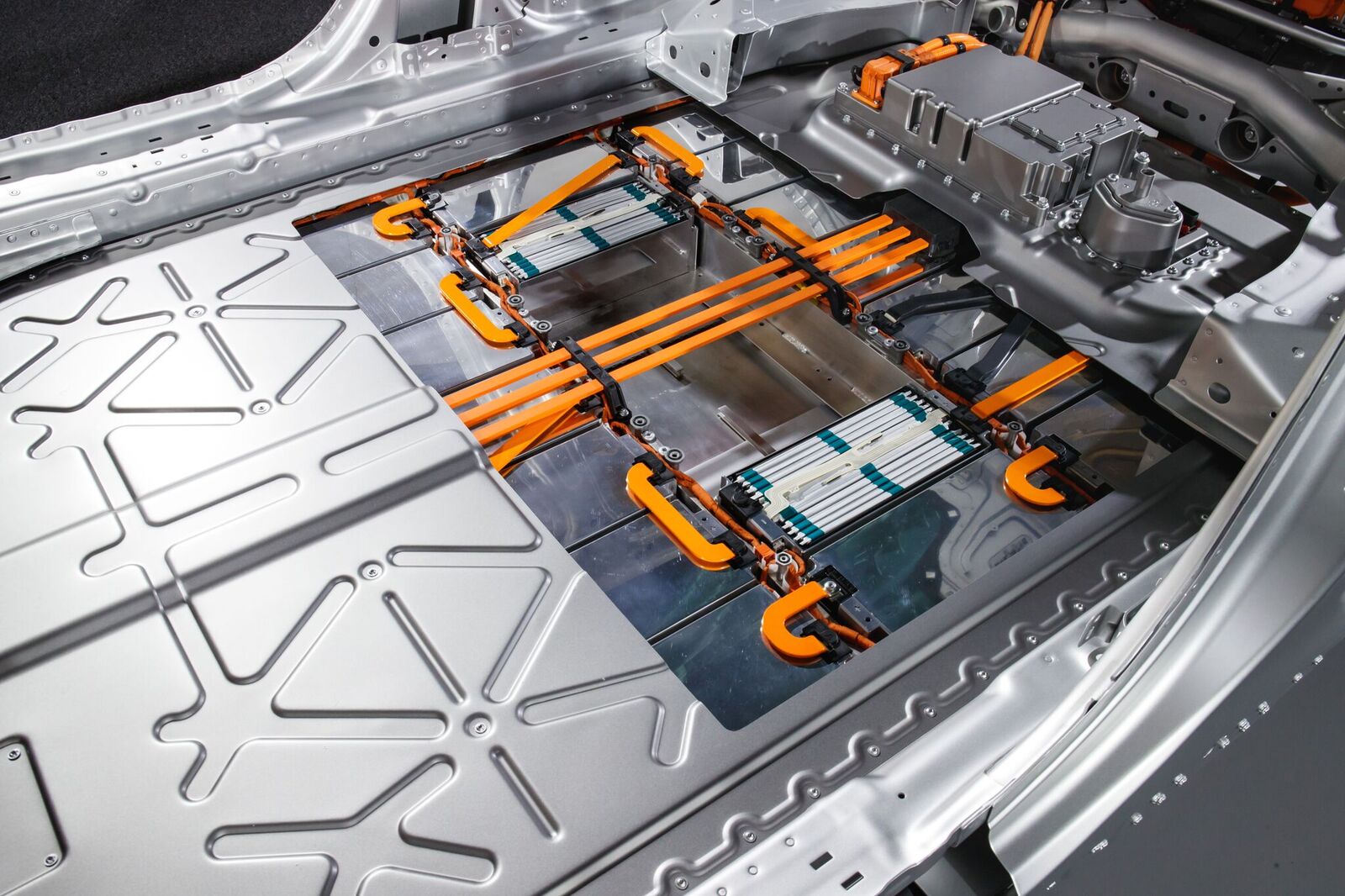

L’essor de la mobilité électrique dépend en grande partie du développement de batteries toujours plus performantes. Nous avons compilé pour vous les dernières informations en provenance de ce secteur en ébullition.

La production de batteries solides est lancée en Chine

Annoncée depuis longtemps, la production de la nouvelle génération de cellules pour batteries fondée sur la technologie de l’électrolyte solide est lancée. Construite par la start-up Qing Tao Energy Development, l’usine est implantée à Kunshan, dans l’est de la Chine. Elle a nécessité un investissement d’un milliard de yuans (environ 126 millions d‘euros). La société affirme avoir déjà des clients.

Dans un premier temps, les batteries solides de Qing Tao seront utilisées dans des équipements spéciaux et des produits à haute valeur ajoutée. Cependant, la société affirme avoir entamé des discussions avec des partenaires de l’industrie automobile et prévoir la vente de batteries pour véhicules électriques d’ici 2020.

La ligne de production permet actuellement de fabriquer annuellement 0,1 GWh de cellules pour batteries solides avec une densité d’énergie supérieure à 400 Wh/kg. La société projette d’accroître progressivement cette capacité de production pour la porter à 0,7 GWh d’ici 2020.

SK Innovation entend booster sa production de cellules pour batteries

Le gérant coréen des cellules pour batteries prévoit un décuplement de sa production d’ici 4 ans. L’annonce a été faite peu de temps après celle du groupe Daimler qui compte consacrer 20 milliards d’euros à l’achat de cellules d’ici 2030.

Selon Reuters, Kim Tae-hyeon, le responsable de la fabrication de cellules chez SK Innovation aurait déclaré vouloir produire annuellement 55 GWh de cellules en 2022. A l’heure actuelle le groupe en produit 4,7 GWh dans son usine coréenne. Fournisseur de plusieurs grands constructeurs automobiles comme Daimler ou Hyundai, SK Innovation a récemment signé un important contrat de fourniture avec le groupe VW. Pour se rapprocher de sa clientèle le fabricant coréen a entrepris au début de 2018 la construction d’une usine en Hongrie. Un projet d’usine en Chine est aussi à l’ordre du jour. Il y a 2 mois c’est la construction d’une usine aux Etats-Unis, près d’Atlanta dans l’Etat de Géorgie, qui était annoncée. Alors que l’investissement initialement prévu était d’un milliard de dollars pour une production de 9,8 GWh, SK Innovation fait à présent savoir qu’ils consacreront plus de 5 milliards USD à cette construction.

Pourtant SK Innovation ne compte encore aucun client aux USA. Son concurrent LG Chem, fournisseur de GM, exploite déjà une usine aux States.

L’Europe lance une recherche sur une nouvelle technologie de batteries au magnésium

Un nouveau projet de recherche financé à hauteur de 6,5 millions d’euros par l’UE, sera consacré au développement d’un nouveau type de batterie à base de magnésium qui pourra être utilisée dans les véhicules électriques, entre autres applications. D’une durée de 4 ans, ce projet regroupe les compétences d’une dizaine d’institutions scientifiques européennes.

Le magnésium utilisé comme matériau d’anode permet une densité d’énergie plus élevée et serait également beaucoup plus sûr. Les chercheurs espèrent donc mettre au point une technologie de batteries plus puissantes, moins chères et plus sûres.

Geely et CATL s’engagent dans un partenariat

Le constructeur automobile Geely (propriétaire notamment de Volvo Cars et Lotus Cars) a conclu un partenariat avec le fabricant de cellules pour batteries CATL.

Outre la recherche et le développement, les deux entreprises chinoises projettent de produire et de vendre ensemble des cellules de batterie, des modules et des packages. Geely a également déclaré que l’objectif de cette coopération était d’assurer un approvisionnement stable en composants clés pour la prochaine génération de véhicules électriques. Selon nos dernières informations, Geely envisage de commercialiser 40 nouveaux véhicules électriques d’ici 2020.

24M va construire une usine pour produire des batteries semi-solides

La start-up 24M refait parler d’elle. Fondée en 2010, avec le soutien de chercheurs du MIT, la société avait fait la une en 2015 en présentant une nouvelle technologie de batterie utilisant un électrolyte semi-solide. Cette conception qualifiée de « simple » permettrait d’éliminer des étapes coûteuses dans le procédé de fabrication des cellules lithium-ion, de se passer de matériaux inactifs tels que le cuivre et l’aluminium et d’éviter l’utilisation d’un séparateur. En conséquence 24M promettait la mise au point de batteries moins chères. Mais depuis lors on n’avait plus de nouvelles.

A présent la start-up semble progresser puisqu’elle annonce avoir levé près de 22 millions de dollars dans le cadre d’une opération de financement menée par le géant de la céramique et de l’électronique Kyocera Group et par Itochu, une entreprise active dans le textile et le commerce. Ce capital sera investi dans de nouvelles recherches et dans la construction d’une petite usine de fabrication. Le chantier débutera cette année et les premières cellules produites avec l’aide d’un partenaire industriel pourraient être livrées en 2020.

La version de laboratoire des batteries 24M aurait une densité énergétique comprise entre 280 et 300 wattheures par kilo (Wh/kg), plus élevée que la moyenne de 250 Wh/kg de la plupart des batteries actuellement sur le marché.

Lancement du projet LISA pour le développement de batteries lithium-souffre

C’est ce 1er janvier qu’a été lancé le projet européen LISA pour le développement de batteries lithium-soufre destinées aux véhicules électriques. Parmi les partenaires figurent Varta Micro Battery, Renault, l’institut de recherche Fraunhofer, et l’université de Dresde.

La technologie Li-Soufre est une alternative prometteuse aux batteries Li-ion, car elle ne nécessite pas l’utilisation de matières premières « critiques » en termes de disponibilité et de coûts. Les avantages des batteries Li-S sont évidents : elles sont deux fois plus légères que les batteries lithium-ion et leur densité énergétique théorique est de 2.600 Wh/kg. Bien que les prototypes actuellement mis au point ne permettent encore d’obtenir que 10 % de cette capacité (soit 260 Wh/kg), les participants au projet estiment qu’une densité énergétique de 600 Wh/kg peut être atteinte. Avant de lancer une industrialisation, de nombreux problèmes techniques doivent toutefois être résolus. C’est l’objet du projet LISA qui a été doté d’un budget de 7,9 millions d’euros. Les résultats sont attendus dans 43 mois.

Plus d’infos dans notre article complet

Une compagnie allemande obtient l’exploitation du salar d’Uyuni

Située en Bolivie, le salar d’Uyuni est le plus vaste désert de sel au monde et il contient un tiers des réserves de lithium de la planète. Jusqu’à présent il n’était pas exploité par manque de compétence des entreprises d’état boliviennes en charge de cette exploitation. Pour résoudre ce problème, la Bolivie a désigné la société allemande ACI Systems comme partenaire stratégique pour l’industrialisation du Salar d’Uyuni.

Un accord entre ACI et la société bolivienne YLB (Yacimientos de Litio Bolivianos) a été officiellement signé à Berlin à la mi-décembre. Il s’agit d’une très bonne nouvelle pour le projet européen « d’Airbus des batteries » puisque des entreprises européennes pourront ainsi accéder à la plus importante réserve de lithium au monde.

Les partenaires envisagent de produire de 30.000 à 40.000 tonnes d’hydroxyde de lithium par an à partir de 2022. Par la suite la production pourrait encore augmenter.

BMW, BASF et Samsung fondent un partenariat pour une exploitation équitable du cobalt

L’exploitation du cobalt au Congo est actuellement assurée à 85% par des entreprises occidentales, qui exploitent le cobalt dans des conditions « normales ». Cependant, autour de ces mines, des mineurs locaux et leurs familles, ainsi que des petites coopératives, travaillent dans des conditions insalubres et très dangereuses. Des enfants y seraient notamment employés. Ce sont ces petites mines locales et « artisanales » qui posent les problèmes éthiques mis en exergue par des adversaires de la mobilité électrique. Pourtant rien ne prouve que le cobalt utilisé dans les batteries des véhicules électriques provient de ces mines artisanales. Nous avons déjà rapporté les mesures prises par Tesla pour s’assurer que les matériaux utilisés par le constructeur californien sont extraits dans des conditions « responsables ».

C’est maintenant au tour de BMW, BASF, Samsung SDI et Samsung Electronics de lancer un projet de coopération visant à soutenir des initiatives d’extraction durable et équitable du cobalt au Congo. L’ONG allemande GIZ coordonnera le projet.

« Si nous achetons du cobalt au Congo, cela ne sera possible que s’il est extrait dans des conditions équitables » a déclaré un porte-parole de cette initiative. Pour cette raison, BMW, BASF et les filiales de Samsung ont chargé la GIZ de mettre en place un projet minier pilote qui examinera pendant 3 ans comment améliorer les conditions de vie et de travail des petites exploitations minières locales. Le défi le plus important consiste à assurer le respect des droits de l’homme, ainsi que des normes environnementales, de santé et de sécurité.

Les batteries de Tesla sont les plus économiques

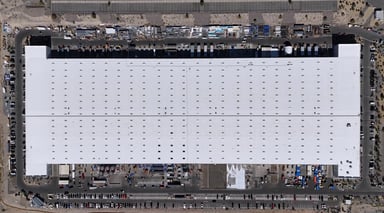

Des analystes de la banque UBS ont collaboré avec des ingénieurs pour déterminer quelles batteries de véhicules électriques offrent le meilleur rapport qualité-prix. Ils ont conclu que les cellules fabriquées par Panasonic dans la Gigafactory de Tesla étaient 20% plus économiques que le produit concurrent le moins cher proposé par LG Chem.

L’étude a porté sur des batteries de Panasonic / Tesla, LG Chem, Samsung SDI et Contemporary Amperex Technology (CATL). Les résultats ont montré que les batteries de Tesla coûtaient 111 USD par kilowatt-heure de charge, soit 37 USD/kWh moins cher que le meilleur produit de LG Chem.

La suite de votre contenu après cette annonce

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement