Renault Trucks : on a visité l'usine de camions électriques dans l'Ain !

La suite de votre contenu après cette annonce

Comment sont fabriqués les camions électriques de Renault Trucks à Bourg-en-Bresse ? C’est ce que l’on a découvert dans l’Ain en visitant l’usine de production du géant du poids lourd.

Bien qu’il ne soit plus officiellement sous pavillon français, Renault Trucks produit ses camions en France. C’est dans l’Ain, à Bourg-en-Bresse, que le Losange fabrique ses mastodontes, y compris électriques. La décarbonation des transports passe par les camions ‘zéro émission’, et Renault Trucks en est bien conscient. Cet enjeu est ce qui pousse la firme à fabriquer des camions électriques à l’autonomie intéressante.

À lire aussi Renault Trucks E-Tech T : on a essayé le camion électrique !

Renault Trucks E-Tech T : on a essayé le camion électrique !Pour rendre cette démarche encore plus vertueuse, Renault Trucks ne délocalise pas sa production. Hormis les batteries, produites par Volvo Trucks en Europe, et les essieux et ponts fabriqués à Saint-Priest près de Lyon, tout le reste vient de Bourg-en-Bresse. Nous avons pu accéder à la ligne de production et la visiter. Cela nous a permis de comprendre un processus bien huilé et particulièrement efficace. Et l’intégration très réussie de la partie électrique de la fabrication.

Une ligne de production déjà bien rodée

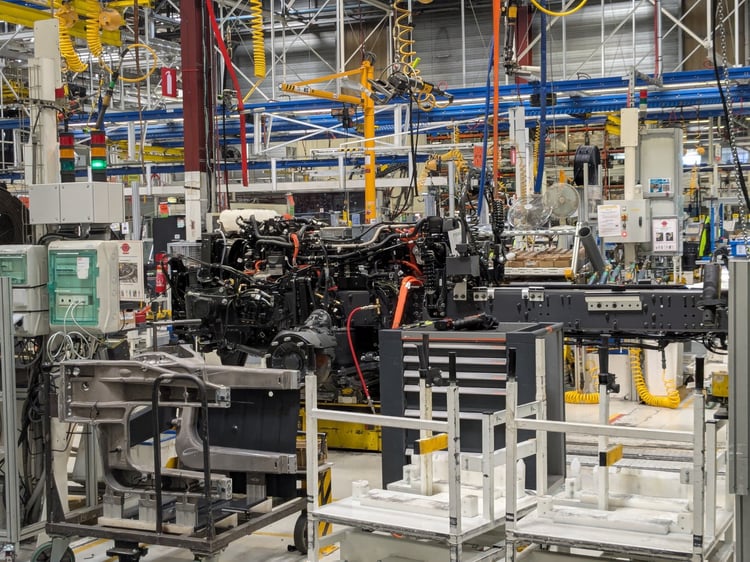

Renault Trucks nous a révélé que son usine de Bourg-en-Bresse emploie 1 500 personnes, dont 20 % de femmes. Elle se compose de deux lignes de production de 478 mètres de longueur, avec une fabrication à partir de zéro. Le début de cette ligne de production consiste à assembler des longerons pour créer la base de châssis du camion. Les ouvriers rigidifient l’ensemble avec de nombreuses fixations. De là, l’intégration des faisceaux électriques débute, de sorte à préparer l’alimentation de l’ensemble du véhicule.

L’intégration des faisceaux se poursuit par leur déploiement sur l’ensemble du véhicule, à la place où ils devront se trouver. L’étape suivante consiste à préparer le châssis à recevoir les ponts essieux. On y voit l’intégration des suspensions, auprès desquelles viendront se greffer les trains roulants. Il est intéressant de noter que les ponts essieux des camions viennent directement de l’usine de Saint-Priest. Pour les acheminer dans l’Ain, à plus de 80 kilomètres de là, Renault Trucks utilise son E-Tech T électrique. Cela permet de limiter les émissions polluantes pour transporter les seules parties qui ne sortent pas des lignes de Bourg-en-Bresse.

95 % de fabrication commune pour le camion électrique

Pour éviter de devoir ajouter trop d’étapes et trop de lignes de production, le camion électrique s’intègre à la production des versions thermiques. La marque nous a révélé que 95 % de la production est la même pour les deux types de camions aux énergies différentes.

Pour ce qui concerne les 5 % restants, ils sont intégrés sur une ligne à part, soit la dernière ligne droite de la production. Et, avant cela, il y a également un moment où le processus est différent entre thermique et électrique. L’assemblage du moteur et du châssis se fait à l’envers pour les versions diesel, et à l’endroit pour le moteur électrique. Pour la version diesel, le châssis est ensuite renversé juste avant que la cabine ne soit posée sur le châssis. C’est après cette étape que les ponts essieux sont assemblés, avant l’ajout de la cabine. Pour optimiser la productivité, les chaînes de production sont mécaniques, et le timing préprogrammé de chaque étape oblige les employés à ne pas perdre de temps.

Une fois que cette phase est faite, il s’agit de terminer le camion, en s’occupant des parties entre les essieux. C’est donc là que la ligne des camions électriques se sépare de celle des véhicules à moteur diesel, puisque les intégrations sont différentes.

Du côté des camions diesel, c’est le réservoir qui est ajouté. Au niveau du camion électrique, ce sont les packs batterie allant jusqu’à une capacité de 540 kWh qui s’intègrent entre les essieux. C’est sur cette dernière étape que l’on a d’ailleurs vu le camion du futur de Renault. Il s’agit du véhicule utilisant le moteur E-Axle de Renault, la génération future du bloc propulseur pour camion ‘zéro émission’. Malheureusement, nous n’avons pas eu le droit de prendre des photos de ce prototype.

Une efficacité qui offre une productivité redoutable

Le rythme de production des camions est de plus en plus élevé sur les lignes de fabrication de Bourg-en-Bresse. Cela vient de l’optimisation des processus, notamment grâce au placement des étapes sur la ligne. C’est aussi l’intégration réussie de la version électrique qui aide à avoir une très bonne productivité. Ainsi, l’usine produisait 115 véhicules par jour jusqu’en mars 2025, avant de passer à 126 véhicules par journée. Désormais, le rythme a encore augmenté, et ce sont 132 camions qui sortent de l’usine chaque jour.

C’est donc un rythme d’un camion toutes les trois minutes et demie que Renault Trucks parvient à sortir de cette usine. Entre le début et la fin du protocole, c’est-à-dire du travail sur les longerons jusqu’à la fin de l’assemblage, il faut 4 h 30 pour concevoir un camion. L’an dernier, Renault Trucks a produit plus de 25 000 véhicules dans l’usine de Bourg-en-Bresse. Il n’y a aucune fabrication sans commande, ce qui permet au constructeur de répondre à la demande en fabriquant sur-mesure.

Cela offre une flexibilité qui a permis à l’usine d’aller jusqu’à 142 véhicules produits par jour. Notons que lorsque l’usine a atteint ce rythme, il s’agissait d’une production à 100 % de camions à moteur diesel.

Les experts flottes

Accompagnement de flottes

Lexus Business vous aide à passer à l'électrique

Gestion des recharges flottes

Chargemap Business vous aide à gérer les recharges de votre flotte à l'échelle

Installer des bornes de recharge

Devis Borne de Recharge vous accompagne pour l'installation de vos bornes de recharge

sur l'actualité électrique

La newsletter de référence pour les professionnels

de la mobilité

Suivez les actus et essais sur les voitures électriques pour les entreprises

Tous les 15 jours, recevez l’essentiel des flottes, utilitaires électriques, réglementations et événements clés. Avec un édito exclusif pour décrypter les tendances.

S'inscrire gratuitement