Ferrari Elettrica : des moteurs électriques pas comme les autres

La suite de votre contenu après cette annonce

La première Ferrari électrique sortira l’an prochain. En attendant les premiers tours de roues, nous avons pu découvrir de près les premiers éléments techniques lors d’une visite à Maranello (Italie).

On entendit une voix étouffée, puis un chant de plus en plus clair. Le 12 mars 1947, une poignée d’hommes démarrèrent un douze cylindres en V, tirant sur le câble d’accélérateur, faisant monter et descendre le régime. Ce bloc de 1498 cm³, conçu par l’ingénieur Gioacchino Colombo, était porté par un châssis encore dépourvu de toute carrosserie.

L’engin sortit de l’atelier et s’engagea sur la via Giardini, dans la bourgade de Maranello (Italie). En veste et cravate, Enzo Ferrari s’éloigna en direction du village de Formigine dans un fracas inusité sur cette route toute droite. Ce jour-là, la toute première Ferrari – la 125S – faisait ses vocalises. Depuis ce jour, V6 turbo ou V12 atmosphériques sont les pièces maîtresses de toute Ferrari. Or, presque 80 ans plus tard, la PME devenue légende de l’automobile mondiale prépare la sortie de sa première voiture dépourvue de moteur à combustion interne.

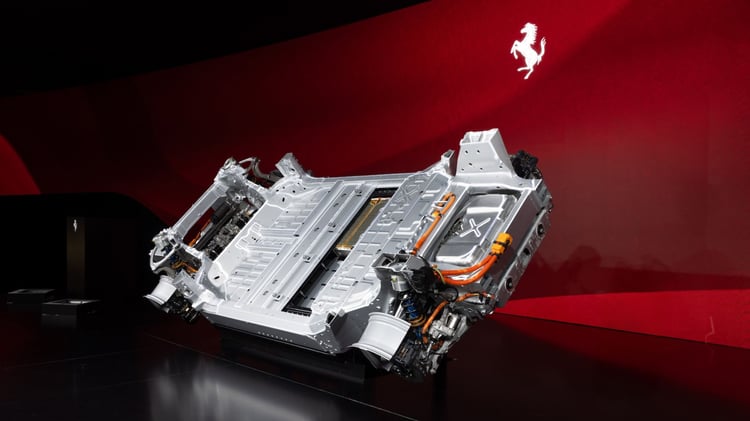

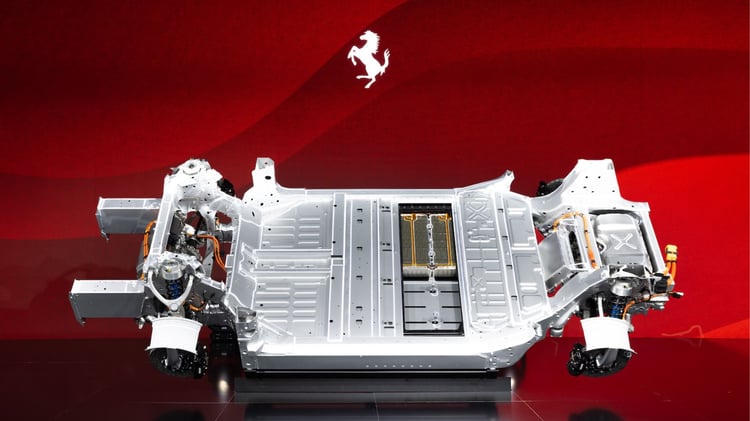

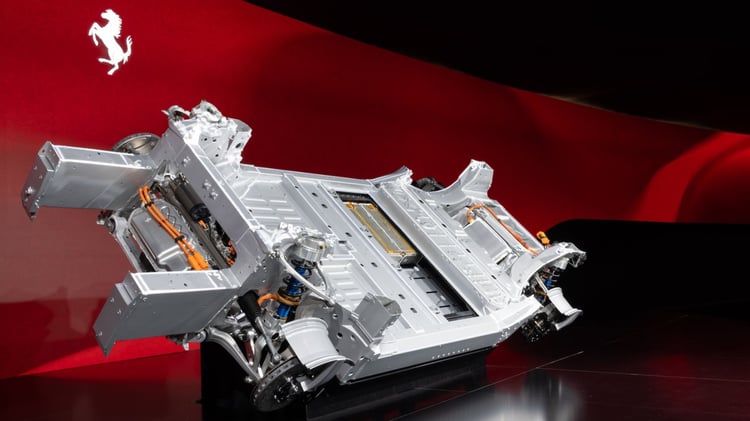

La Ferrari Elettrica (le nom n’est pas encore définitif) montrera sa forme définitive au printemps prochain. Mais nous avons déjà pu approcher ses dessous et questionner ses géniteurs à l’occasion d’une journée de présentation dans le e-building, nouveau site d’assemblage de la marque.

Et si l’on passe du vilebrequin au rotor et de la chambre de combustion au champ magnétique, la question de la chaîne de puissance demeure centrale dans les préoccupations du constructeur. Maranello fabriquera ses machines dans ses murs, avec sa propre fonderie pour les alliages d’aluminium. Et la technologie mobilisée mérite d’être détaillée.

À quoi cela va-t-il ressembler ?

Il faut en passer par des définitions en creux pour en savoir plus sur la Ferrari Elettrica. « Ce ne sera pas une supercar à deux places » pour Gianmaria Fulgenzi, le responsable produit à Maranello. « Elle aura un volant, quatre portes et quatre places » distille Benedetto Vigna, le grand patron de Ferrari. Et le dessin du train arrière évoque plus un véhicule bas qu’un SUV. Les pontes évoquent une position de conduite avancée, parlent d’espace intérieur et une filiation avec la GTC4 Lusso. Le design pourrait trancher avec les conventions émiliennes, notamment grâce aux travaux exploratoires menés par Jonny Ive, l’ex-designer star d’Apple.

- Puissance : + de 1000 ch

- 0 à 100 km/h : 2,5 secondes

- Vitesse maxi : 310 km/h

- Autonomie : + de 530 km

- Poids : environ 2 300 kg

Quatuor en mode majeur

C’est évidemment une révolution copernicienne. La Ferrari Elettrica sera animée par quatre machines synchrones à aimants permanents (PSM). Disposer d’un tel quatuor électrique est une chose rare. Aujourd’hui, la liste des modèles ainsi dotés est très courte : la Zeekr 001 FR, la Yangwang U9, le tandem Rimac Nevera/Pininfarina Battista, les Rivian R1T Quad ou le Mercedes Classe G 580 EQ.

La très attendue et technologique AMG GT XX se contentera — si l’on peut dire — de trois machines, à l’image des Lucid Air Sapphire, Tesla Model S Plaid et de la nouvelle Alpine A390. La Porsche Taycan compte un ou deux moteurs. Ce schéma à quatre machines permet de répartir librement le couple entre les quatre roues du véhicule, à l’avant comme à l’arrière. Pour les « franchisseurs » (comme le Mercedes Classe G) cela autorise des facéties en tout terrain.

Pour les voitures plus sportives, on parle plus volontiers de torque vectoring, ou « gestion vectorielle du couple ». On pourra par exemple exploiter les Nm générés par les moteurs accolés aux roues extérieures pour faire disparaître toute trace de sous-virage en courbe lente pour un véhicule qui avoisinera les 2 300 kg.

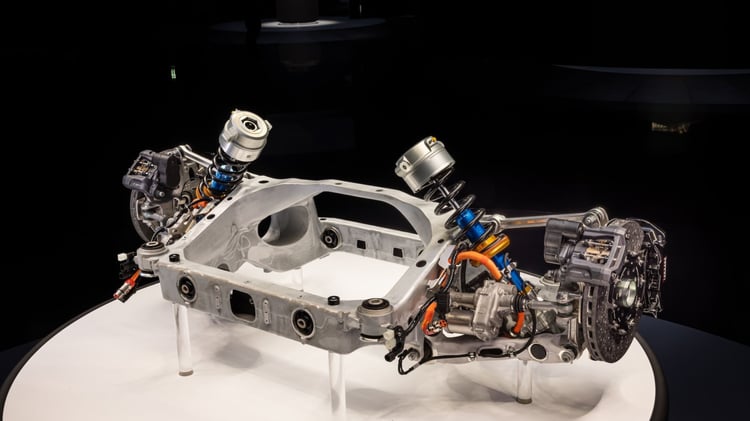

Lors de notre visite sur le Ferrari Campus, le constructeur Ferrari nous a parlé de « torque vectoring complet ». Il souligne donc qu’il ne s’agit pas d’utiliser un différentiel ou le système de freinage pour répartir le couple, mais bien les machines connectées chacune à une roue. Le dispositif anti-tout droit sera d’ailleurs complété par des roues arrière directrices pivotant de 2,15 degrés.

Il sera évidemment intéressant de voir quelles sont les stratégies logicielles choisies pour exploiter ce potentiel, d’autant que le Cheval cabré revendique un passage de 0 à 100 % de la puissance en moins d’une seconde. Ferrari annonce « plus de 1000 ch » en mode boost alors que le total théorique de chaque machine dépasse les 1 100 ch.

143 + 143 + 412 + 412

Dans le détail, on trouve deux machines à l’avant, développant chacune 105 kW (143 ch), soit un total de 286 ch sur le train antérieur. Ces unités ont leur propre onduleur et sont reprises de la récente F80, porte-drapeau de la marque à la chaîne de puissance hybride. Elles sont capables de tourner jusqu’à 30 000 tr/min.

Régimes moteur annoncés :

- Yangwang U9 : 30 511 tr/min

- Ferrari Elettrica : 30 000 tr/min (AV) et 25 500 tr/min (AR)

- Xiaomi SU7 Ultra : 21 000 tr/min (AV) et 27 200 tr/min (AR)

- Hyundai Ioniq 5 N / Kia EV6 GT : 21 000 tr/min (AR)

- Tesla Model S Plaid : 20 000 tr/min (AR)

- Porsche Taycan : 16 000 tr/min (AR) avec 2 rapports

Ces moteurs avant peuvent être déconnectés (mécaniquement) pour transformer l’Elettrica en pure propulsion. Il s’agit dans ce cas de figure de réduire la consommation à vitesse stabilisée, par exemple sur autoroute. Avec la batterie XXL (122 kWh bruts), ceci participera à rallonger de 10 kilomètres une autonomie annoncée à « plus de 530 km », sans préciser sur quel cycle. On peut se figurer une consommation mixte théorique autour de 25-28 kWh/100 km si l’on roule normalement sur route ouverte.

La déconnexion mécanique est une solution peu fréquente, mais que l’on retrouve par exemple sur la récente Mercedes CLA… qui se voit comme une championne de l’efficience. Ferrari nous confirme qu’on pourra jouer entre les deux modes – propulsion ou intégrale — grâce au manettino, sélecteur rotatif situé sur le volant, inventé il y a trente ans par Michael Schumacher pour sa F310 de Formule 1. Les machines avant se rallumeront en une demi-seconde si on les appelle.

À lire aussi Ferrari Elettrica : découvrez la fiche technique de la première Ferrari électrique !

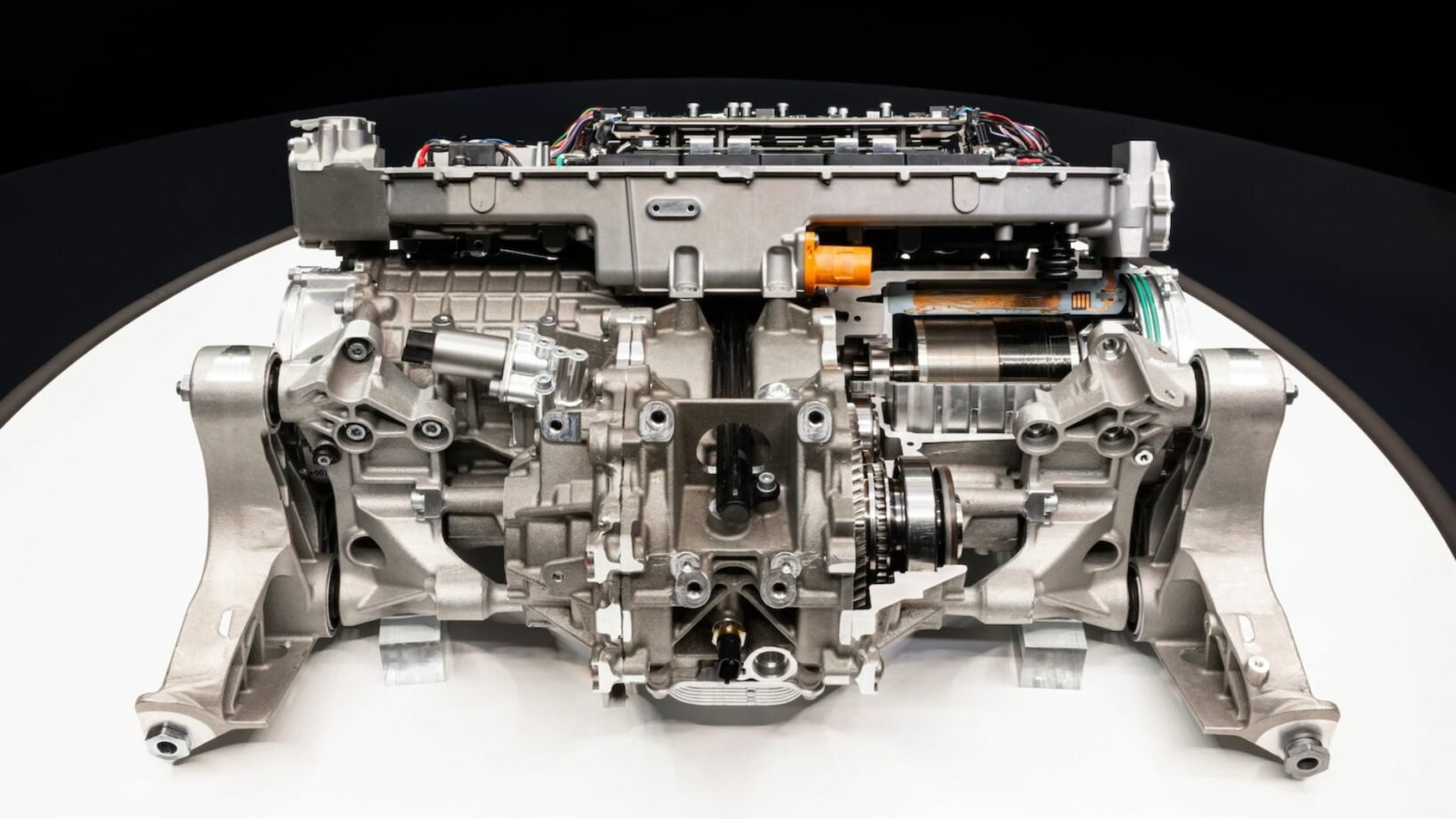

Ferrari Elettrica : découvrez la fiche technique de la première Ferrari électrique !À l’arrière, les deux machines sont intégrées dans un casing commun en aluminium pesant 127 kg, comprenant également l’onduleur et la transmission à deux engrenages. Le régime est plafonné à 25 500 tr/min à une vitesse maximale de 310 km/h.

L’efficience est de 93 % sur cet essieu arrière. Les machines pèsent en elles-mêmes 28 kg et développent 310 kW (412 ch) chacune, soit un total théorique de 824 ch sur le train arrière. Cela représente une densité de puissance peu commune de 11 kW/kg par machine.

Le consultant Michael Sura pointe que Yangwang et Lucid font mieux, autour de 16 kW/kg. Mais pour Ferrari le vrai critère est ailleurs. « Faire de la puissance, c’est facile », balaye Gianmaria Fulgenzi, patron du développement produit, pointant vers d’autres critères comme le comportement en virage ou la reproductivité de la puissance. On en reparlera un peu plus loin.

Pas de flux axial

La Ferrari Elettrica sera donc animée par des machines synchrones à aimants permanents et non par des moteurs électriques à flux axial. Ferrari était pourtant pionnier sur le dossier puisque Maranello avait équipé ses SF90 (2019) et 296 GTB (2021) de moteurs « disques », participant au concert de leur chaîne de puissance hybride.

Qu’est-ce qu’un moteur à flux axial ?

Aujourd’hui, les moteurs électriques de nos voitures adoptent une architecture à flux radial : le champ magnétique généré est perpendiculaire à l’axe de rotation du rotor. Ce dernier a une forme de cylindre, sur lequel sont apposés les aimants.

Dans une machine à flux axial, le champ magnétique est parallèle à l’axe de rotation du rotor. Le stator et le rotor – ce dernier porte les aimants – prennent alors la forme de disques, plus compacts et plus légers. On parle parfois chez les anglophones du moteur “pancake”.

Pour ces modèles hybrides, la marque émilienne se fournissait auprès de la jeune pousse britannique Yasa. Or, il y a quatre ans, l’entreprise est entrée dans l’orbite du groupe Mercedes. L’Étoile accepte que Yasa serve toujours de sous-traitant sur des voitures hybrides comme la Lamborghini pour ses Temerario et Revuelto ou McLaren sur son Artura.

Mais pas question de partager la technologie côté 100 % électrique. « Nous avons réalisé des investissements substantiels pour le moteur à flux axial pour un VE, déposé un grand nombre de brevets, expliquait récemment à Automobile Propre Markus Schäfer, l’ex-« Monsieur Technologies » du Groupe Mercedes. Pendant un certain temps, nous voulons l’utiliser exclusivement pour nous ».

Et la première voiture électrique de série dotée de moteur à flux axial sera bien l’AMG GT-XX, récemment couronnée par une série de records sur la piste d’essais circulaire de Nardò (Italie).

La deuxième voiture à « pancake » pourrait être la prochaine Alpine A110, dont les moteurs disques sont développés par l’entreprise tricolore Whylot. On notera sur nos calepins que le Français Philippe Krief, actuel patron d’Alpine, a été responsable de la R&D de Ferrari de 2016 à 2023…

Packaging

« Pour nous, notre solution était la meilleure », évacue Davide Ferrara, le responsable des moteurs électriques chez Ferrari, lorsqu’on l’interroge sur ses choix. On peut le comprendre : la machine à flux axial est encore très neuve.

Oui, Yasa revendique désormais 59 kW/kg sur son dernier prototype. Mais il s’agit bien d’un prototype. Les interactions entre stator et rotor génèrent des cassures, vibrations et déformations, plafonnant les régimes possibles. Les vitesses de rotation ne dépassent pas pour l’instant les 10 000 tr/min sur le catalogue de la marque (en attendant la fiche technique complète de l’AMG GT XX). La simulation en amont du champ magnétique est également très difficile à réaliser.

Les industriels chinois, plutôt venus de la grande série comme BYD, ne l’utilisent d’ailleurs pas dans leurs produits les plus extrêmes. La Yangwang U9 — récemment chronométrée à 496 km/h ou en moins de sept minutes au Nürburgring — utilise elle aussi des « PSM » conventionnels.

Surtout, les e-motoristes de la Rossa ont exploré des voies nouvelles pour réduire l’encombrement. Face aux machines arrière, nous avons été surpris par leur compacité. La largeur « utile » du rotor où sont posés les aimants ne dépasse pas la douzaine de centimètres. Un format que nous n’avions vu jusqu’ici que chez Rimac.

Lors de la récente présentation de la Denza Z9 GT, équipée d’une architecture comparable et de puissances proches, nous avions constaté que les rotors des machines arrière étaient nettement plus allongés. Il en est de même à propos des rotors de la Model S Plaid, mesurant une vingtaine de centimètres. Le « packaging » de l’arrière de la voiture pourrait y gagner.

Batteries et onduleurs

La batterie de l’Elettrica affichera une capacité brute de 122 kWh. La chimie nickel-manganèse-cobalt a été choisie pour sa forte densité énergétique. Les cellules « pouch » sont fournies par le fabricant sud-coréen SK On. Elles sont réparties dans 15 modules. Le pack est donné pour 195 Wh/kg, contre 170 Wh/kg sur le récent Porsche Macan. Au niveau des cellules, le chiffre passe à 305 Wh/kg. Le système électrique fonctionne avec une tension électrique dite « 800 volts » (880 en réalité). La puissance de recharge culmine à 350 kW et Ferrari annonce 70 kWh récupérés en 20 minutes. L’Elettrica sera équipée de deux onduleurs chargés de convertir le courant pour les machines (un à l’avant pesant 9 kg, l’autre à l’arrière). Ils sont dotés de conducteurs en carbure de silicium (SiC).

Les équipes de Davide Ferrara ont aussi réduit au minimum l’écart « vide » entre le rotor et le stator. Il s’agit logiquement d’exploiter au mieux le champ magnétique. Le régime démentiel imposé aux machines (25 500 tr/min à l’arrière et 30 000 tr/min à l’avant) pose des problèmes difficiles à surmonter. Les vibrations ont d’ailleurs forcé les ingénieurs à isoler le berceau arrière en alu du reste du châssis avec des silentblocs pour préserver le confort des occupants.

Autre sujet difficile à gérer : la force centrifuge exercée sur les aimants. « Chaque centaine de tours supplémentaire accroit dramatiquement la force exercée », m’explique Davide Ferrara, responsable des moteurs électriques chez Ferrari. Le bureau d’études a fait le calcul : un aimant de 93 g exerce une force centrifuge équivalente à 2,7 tonnes.

Pour éviter le désastre que vous pouvez facilement vous figurer, les aimants sont enchâssés dans une coque en fibre de carbone de 1,6 mm d’épaisseur, aussi solide que légère. C’est une solution que l’on a vu apparaître il y a quelques années sur la Tesla Model S Plaid. Mais le tissage du carbone apparaît ici plus complexe que sur l’Américaine.

Les aimants sont aussi placés de manière inhabituelle sur le rotor en utilisant un réseau de Halbach. On positionne les aimants à 90° les uns des autres plutôt qu’en rangée classique (+/-/+/-, etc.). Cette disposition, issue des travaux de la Formule 1 mais aussi de l’univers des trains à sustentation magnétique, permet de diriger le flux du champ magnétique de manière plus efficace.

À lire aussi Ferrari va-t-il s’inspirer d’une voiture chinoise pour mettre au point sa supercar électrique ?

Ferrari va-t-il s’inspirer d’une voiture chinoise pour mettre au point sa supercar électrique ?En allant fouiller dans les archives, nous observons que Davide Ferrara fait partie des auteurs cités dans la demande de brevet — citant notamment le réseau de Halbach — déposée au bureau de la propriété intellectuelle italien, en août 2021.

L’une des difficultés consiste alors à gérer les températures. Une des solutions réside dans l’utilisation de fil de litz dans le bobinage. Ici, les fils de cuivre microscopiques sont tressés et isolés les uns des autres. Il s’agit de limiter les pertes liées à l’effet peau (à vitesse élevée, le courant passe surtout sur la partie extérieure d’un fil de cuivre classique). Cet avantage s’acquiert au prix d’une plus grande difficulté de fabrication — il faut isoler les brins — mais permet de mieux gérer la température.

Il s’agit d’assurer à l’Elettrica une utilisation véloce prolongée. Elle ne doit pas se mettre en « mode dégradé » après cinq minutes sur circuit. « Nous avons essayé certains modèles concurrents, expliquait Gianmaria Fulgenzi, et ce sont des éléphants ». Il est vrai que les vitesses de passages en courbe de la Yangwang U9 avec ses 2,5 tonnes peuvent décevoir. Mais nous verrons l’an prochain si la confiance de Ferrari est justifiée.

Fait maison

Lors de notre visite à Maranello, les robots Kuka chargés d’assembler le puzzle des machines s’agitaient déjà, mais « à vide » derrière les vitres de protection. Le constructeur a logiquement décidé d’automatiser fortement la production des machines afin de maximiser la précision de la fabrication.

Comme c’est le cas côté thermique, ils passeront « au banc » en bout de chaîne, dans une machine isolée conçue à cet effet. Il s’agira notamment de mesurer automatiquement les vibrations. Cela tranche avec la ligne d’assemblage des véhicules, située à quelques mètres, où les collaborateurs en tenue rouge conservent un rôle prépondérant.

« Comme c’est le cas pour nos voitures thermiques et hybrides, nous voulons faire en interne tout ce qui est un facteur différenciant dans la performance, nous disait l’an dernier Davide Abate, le monsieur technologies et infrastructures de la marque. Nous sommes, par exemple, l’un des derniers constructeurs à avoir une fonderie dans nos murs ».

C’est d’ailleurs de là que sortent les alliages d’aluminium utilisés pour le châssis comme pour les moteurs. Surtout, Ferrari entend conserver sous son toit le contrôle qualité et le savoir-faire à long terme. Et cette chaîne de puissance entend être la preuve que l’exigence côté moteur du Cheval cabré se traduira aussi dans l’électrique.

Dans l’avenir, nos débats automobiles porteront peut-être sur « PSM Halbach » contre « Flux axial » comme on discutait autrefois de V12 atmo face à V6 turbo. Cette discussion aurait-elle intéressé Enzo Ferrari ?

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement