Batteries des voitures électriques : Volkswagen lance sa production en Allemagne, Tesla devrait suivre

La suite de votre contenu après cette annonce

À Salzgitter, en Allemagne, Volkswagen vient officiellement de démarrer la production de ses premières cellules unifiées. Une étape importante pour le groupe allemand et l’industrie européenne des batteries. Tesla sera-t-il le prochain ?

De quoi alimenter 250 000 véhicules électriques

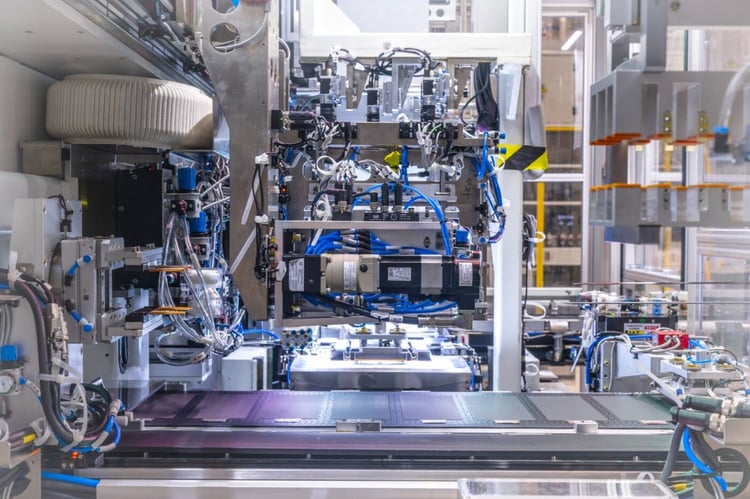

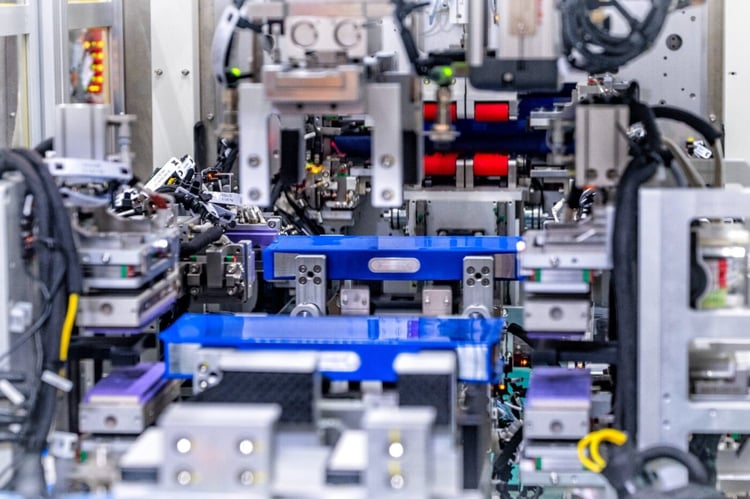

Opérée par PowerCo, la filiale batteries de Volkswagen, l’usine allemande de Salzgitter vient de prendre du service. Sa capacité annoncée sera dans un premier temps de 20 GWh par an, extensible à 40 GWh par la suite. À pleine charge, le site serait en mesure de fabriquer suffisamment de batteries pour environ 250 000 véhicules électriques. Cette nouvelle gigafactory, dont les travaux avaient démarré en 2022, se veut la pierre angulaire de la stratégie batteries du groupe Volkswagen en Europe.

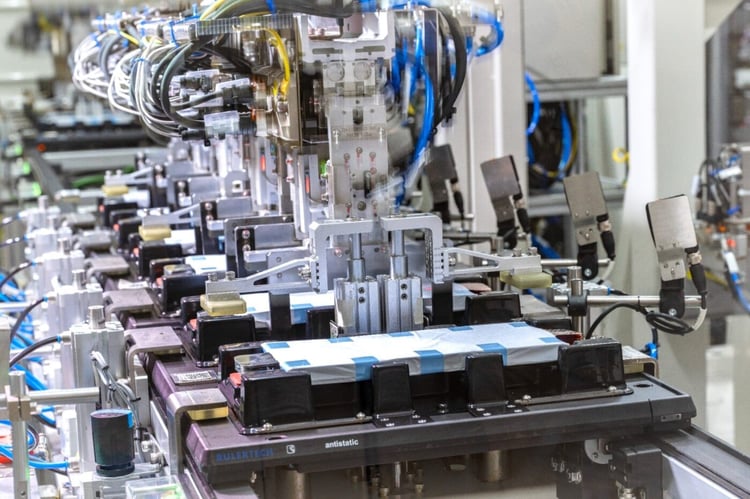

Au cœur du projet figure la fameuse « cellule unifiée ». Il s’agit d’un format standardisé de cellule prismatique (256 x 24,8 x 106 mm) destiné à être utilisé sur l’ensemble des marques du groupe Volkswagen. L’idée n’est pas nouvelle, elle remonte à l’ère Herbert Diess, ancien patron du groupe. Pour Volkswagen l’enjeu est de mutualiser la production pour réduire les coûts, en gardant une certaine souplesse industrielle. Concrètement, ces cellules peuvent accueillir différentes chimies de batteries, du LFP au NMC.

Objectif : ne plus dépendre de la Chine

Cette flexibilité est aussi présentée comme un levier de souveraineté industrielle. Contrairement à certaines usines européennes exploitées par des acteurs asiatiques, les cellules produites à Salzgitter ont été conçues et développées localement. Pour Volkswagen, il s’agit aussi de sécuriser une partie de la chaîne de valeur sur le Vieux continent. Comme son compatriote BMW, avec son usine de recyclage des batteries à Salching, en Basse-Bavière, le géant de Wolfsburg ne veut plus dépendre de la Chine.

À lire aussi Prix des batteries sur les voitures électriques : une bonne et une mauvaise nouvelle

Prix des batteries sur les voitures électriques : une bonne et une mauvaise nouvelleSalzgitter a même vocation à servir de modèle pour les futures implantations de PowerCo, notamment à Valence, en Espagne, et à St. Thomas, au Canada. En Espagne, la future gigafactory alimentera les Volkswagen ID.Polo et Cupra Raval, deux petits modèles 100 % électriques attendus en 2026. Malgré ces différents investissements, Volkswagen ne couvrira pas l’intégralité de ses besoins en interne. Environ la moitié des cellules unifiées proviendront encore de fournisseurs extérieurs, dont le chinois Gotion.

Oliver Blume, PDG du groupe Volkswagen, ne cache pas sa fierté. Il estime que « le lancement de la gigafactory PowerCo à Salzgitter envoie un signal technologique fort pour l’Europe ». Il ajoute que « nous sommes le premier constructeur automobile européen à mettre en place notre propre processus de développement et de production de cellules de batterie ». Et que « cette étape renforce notre position et notre indépendance dans la concurrence mondiale ».

Tesla aussi veut des batteries « made in Europe »

En parallèle, Tesla s’apprête aussi à lancer la production de cellules de batterie à Grünheide, son usine proche de Berlin, à partir de 2027. Elon Musk l’avait annoncé en 2020, mais le projet était en suspens depuis 2022. Aujourd’hui, cela semble enfin se concrétiser. Selon les informations du Frankfurter Allgemeine Zeitung, la fabrication de cellules en Allemagne est de nouveau à l’ordre du jour. La firme d’Austin a même déjà publié une offre d’emploi pour recruter un responsable de la production.

Au départ, la capacité de production devrait être très modeste. Il est question de 8 GWh par an. De quoi équiper environ 2 000 véhicules électriques par semaine, alors que l’usine allemande de Tesla a la capacité d’en produire 7 500. Mais c’est déjà un bon début. Quoi qu’il en soit, on voit bien que le constructeur américain cherche à reprendre la main sur l’ensemble de la chaîne d’approvisionnement en réduisant sa dépendance aux batteries LFP de CATL et aux cellules NMC de LG.

sur l'actualité électrique

Le meilleur d'Automobile Propre, dans votre boite mail !

Découvrez nos thématiques voiture électrique, voiture hybride, équipements & services et bien d’autres

S'inscrire gratuitement