A Flins en banlieue Parisienne, l’immense usine Renault-Nissan produit sur une seule et même ligne Clio, Micra et Zoé. L’aménagement permet d’ajuster la production de chaque modèle en fonction de la demande sans avoir à changer d’outils et de machines. A l’occasion du E-Prix de Paris, le constructeur nous a ouvert les portes de ses ateliers. Plongée dans le processus de fabrication de la Zoé.

Pour rejoindre les lignes de production de la Zoé depuis l’entrée de l’usine de Flins, il faut emprunter un dédale de routes et ronds-points. On traverse des voies-ferrées, parkings, entrepôts de sous-traitants. A gauche, une centrale électrique au gaz : elle produit l’énergie et fluides nécessaires au fonctionnement de ce vaste site industriel ou 4000 personnes travaillent. Un peu plus loin : la Seine. Renault prévoit d’utiliser le fleuve pour acheminer et expédier ses marchandises aujourd’hui transportées par le rail et la route.

A certains endroits, des grands amoncellements de déchets métalliques et plastiques. On pourrait croire à une déchetterie, il s’agit en fait des unités de retraitement des résidus de production, majoritairement générés par l’atelier de tôlerie. En effet, lors du façonnage des bobines de métal pour fabriquer corps et carrosseries, entre 45 et 50% du matériau termine en chute puis est recyclé.

170 à 180 Zoé produites chaque jour

A bord de petits véhicules semblables à des engins de pistes aéroportuaires, le corps du véhicule est acheminé de la tôlerie vers le bâtiment principal du complexe. C’est ici que les opérations les plus importantes sont réalisées et d’où sortent jusqu’à 180 Zoés chaque jour.

Sur une ligne mobile, une quarantaine de véhicules défilent, principalement des Clio et Micra. Ce jour-là, seulement quatre Zoés ponctuent la chaîne. « D’habitude, Il y en a un peu plus » assure un employé. Sur cette première étape, le tableau de bord et plusieurs câblages sont assemblés au corps. Un ballet cadencé de robots-transporteurs autonomes convoie les pièces d’un lieu à un autre en suivant des lignes blanches tracées au sol.

Une Zoé sur la chaîne de production commune

Pendant les pauses, l’éclairage est réduit

Le bruit des pièces qui s’entrechoquent et des visseuses, les bips des robots et le ballet de gestes synchronisés des ouvriers s’interrompt à la seconde où le buzzer qui annonce la pause retentit. Des néons s’éteignent : l’éclairage est automatiquement réduit pour économiser de l’énergie. Dix minutes plus tard, la chaîne repart. Tout le monde regagne son poste et reprend sa tâche machinalement dans le brouhaha habituel. On est loin des parquets lustrés et de l’ambiance feutrée de l’usine Volkswagen à Dresde.

La capacité des batteries doublée sans augmenter leur volume

L’atelier d’assemblage des batteries est bien plus calme. Isolé du reste de la production, il est quasi-entièrement automatisé. Seuls deux employés y travaillent. L’essentiel des opérations est réalisé par des robots, comme l’assemblage des cellules fraîchement arrivées de Corée du Sud.

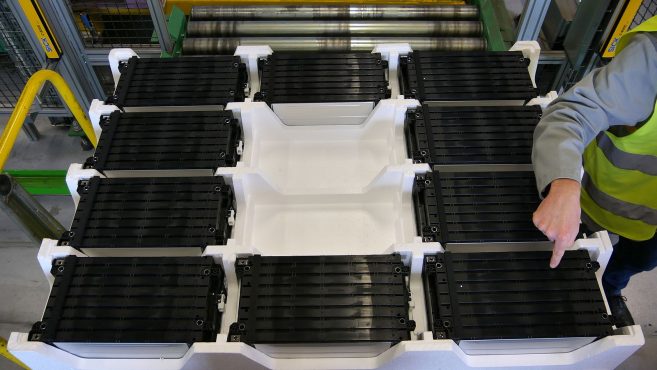

Sur deux chariots, les cellules fabriquées par LG Chem sont disposées en plateaux de polystyrène. Chaque plateau correspond à une batterie. Le premier contient 12 éléments : il intégrera les batteries de 22 kWh toujours produites pour les Zoé commercialisées à l’étranger. L’autre chariot accueille les 10 cellules qui composent les batteries de 41 kWh. Avec une nouvelle chimie interne, chaque cellule est plus lourde de 2 kg mais embarque deux fois plus d’énergie que les précédentes. L’ensemble du nouveau module batterie pèse 300 kg contre 275 kg pour l’ancien.

Les blocs sont alors assemblés dans le module par un bras robotique puis dirigés vers le seul poste de l’atelier batterie occupé par des humains. Ici, deux hommes réalisent quelques vissages et posent le capot qui protège l’ensemble du module. Les dernières vis sont ensuite posées par des robots avant qu’un automate aux airs de sonde martienne récupère la batterie terminée pour l’acheminer vers les étagères de stockage.

Les Clio et Micra survolent le poste de mariage entre le corps et la batterie

De l’autre côté du mur, les corps de Clio, Micra et Zoé défilent en ligne, suspendues à un monorail. Elles attendent de recevoir la base qui contient notamment le groupe motopropulseur. Il faut attendre un peu avant de voir apparaître une base sans ligne d’échappement : une Zoé s’approche. En quelques dizaines de secondes, la future citadine est équipée de son moteur et de ses suspensions sans qu’aucune intervention humaine n’ait été nécessaire.

Le monorail dirige ensuite la Zoé vers une étape majeure à forte symbolique : celui de l’assemblage de la batterie au véhicule. Tout aussi rapidement qu’au poste précédent, le petit bloc pénètre le bas de caisse. Les Clio et Micra qui suivent derrière survolent la zone avec dédain. Doté d’un moteur et d’une batterie, on peut désormais appeler « voiture » l’engin qui quitte cette chaîne.

Sur l’ultime ligne, il reste néanmoins à fixer les sièges, pare-brises et portières puis, plus tard, monter les pneumatiques avant que la Zoé ne soit embarquée à bord des trains et camions et distribuée aux concessions.

Bonjour qui peut me renseigner j’ai acheté une Renault Kangoo ze année 2012 ( 12500 kms ) sans batteries de tractions je souhaite trouver un garage Renault qui peut me monter une nouvelle Batterie car cela me parait impossible me communique le Garage Renault Groupe Guyot Route de Pommard 21200 Beaune tél 03 80 24 35 26 ligne direct

Moi je suis Philippe Gay tél 0665690264 ou par email [email protected] propriétaire de la Kangoo ZE immatriculée CJ-906-WP

je remercie d’avance toute personne qui peut me renseigner à ce sujet

Philippe Gay

Cordialement

Impressionnant !

Mais ceux qui attendent la livraison de leur zoe prendront ils leur mal en patience en regardant ce joyaux de la technologie française???

je trouve ça étrange le coup des 10 modules pour la 41kWh contre 12 pour l’ancienne. Ça veut dire qu’ils auraient très bien pu mettre 50kWh utiles (ok, avec 350kg) ? La tension du pack a du baisser alors ?

“”produit sur une seule et même ligne Clio, Micra et Zoé”

fou quand même pour la logistique….faut le faire !

Peut-etre qu’un jour une nouvelle loi pourrait très bien obliger un constructeur de vendre une voiture sans batterie, et se fournir auprès de revendeurs spécialisés en batteries, un peu comme les capsules pour cafetière Nespresso ou les cartouches de toner pour imprimante. Ca coutait la peau des fesses une capsule Nespresso, et depuis qu’on en trouve en grande surface pour moitié moins cher, c’est devenu plus abordable. OK, il faudrait des vendeurs-installateurs spécialisé, mais on a bien créé de toute pièces des centres spécialisés pour le controle technique obligatoire, alors pourquoi pas un installateur dépanneur de batterie. Ca permettrait au choix, soit de louer des batteries, soit de les acheter. Après tout quand on achète une voiture thermique, on n’est pas obligé de faire le plein d’essence chez le concessionnaire.

dire que le nombre de sous traitant est limité c’est méconnaître l’industrie automobile

La concentration qui a été opéré à conduis à n’avoir plus que 5 sous traitants qui regroupe une galaxie d’autre boîte de plus si la chaîne est commune ça veut dire que l’on amortie le coût de RD

Moi ce qui me choque c’est les deux gars qui pour la communication on leur fait mettre une visière et des gants isolés mais ils sont avec les manches à nu bravo la sécurité

Même chaîne, emboutis comparables, temps de montage similaire, et batterie non vendue, le prix de vente comprenant les aides touchées par le constructeur, n’a aucune raison d”être supérieur à celui d’une clio ou micra !

Ou alors il faudra qu’on me prouve qu’un moteur thermique+boite de vitesses+dispositif d’injection+ligne d’échappement avec fap coûtent moins cher qu’un moteur électrique+électronique de puissance+ chargeur .

Et qu’on ne me parle pas d’amortissement, celui-ci étant réparti sur l’ensemble des modèles de la marque.

Je rappelle également que pendant quelques temps, toyota, au début de la prius, a minoré son prix de vente par rapport à son prix de revient, pour pouvoir la lancer…

Merci pour la vidéo mais ne filmez pas en 24p, les paning sont illisibles.

Reportage sympathique et instructif

Benoit Hamon qui avait peur des robots devraient voir cette vidéo … ça fait partie de notre monde et ça simplifie la vie des travailleurs.

Article intéressant ! Le site devrait être ouvert au public