On connaît BMW comme marque très orientée sur le plaisir de conduire et les autos haute performance. Progressivement, la marque à l’hélice prend aussi le chemin inéluctable de l’électrification, avec succès. « Neue Klasse », tel est ainsi le nom de la sixième génération de plateforme électrique BMW qui arrivera en 2025. Une des pierres de l’édifice « durabilité », thème largement pris à cœur par la marque au sein des dernières Journées de l’Innovation, qui se tenaient au centre de Recherche et Développement du groupe, à Munich. Nous y étions.

D’inédites cellules cylindriques pour la future plateforme électrique Neue Klasse.

BMW se targue d’avoir plus de 100 ans d’innovation et d’expertise technologique avec de nouveaux objectifs de solutions de mobilité attractives, tout en combinant préservation des ressources, protection du climat, responsabilité sociale et qualité de vie en environnement urbain. C’est dans ce contexte que s’inscrit la nouvelle plateforme électrique Neue Klasse, utilisant d’inédites cellules de batterie de forme cylindrique idéalement adaptées à la nouvelle architecture zéro émission.

Cette nouvelle plateforme utilisant une batterie lithium-ion promet une densité énergétique des cellules accrue de 20 % grâce à une nouvelle chimie (côté cathode, davantage de nickel et moins de cobalt, voire une option en lithium ion phosphate ; côté anode, moins de silicium), un gain en autonomie de 30 %, une réduction des émissions de CO2 lors de la production des cellules de batterie de 60 %, et un coût de la batterie réduit de 50 %.

L’objectif du groupe est d’obtenir des coûts de fabrication des véhicules électriques au niveau de leurs équivalents thermiques, mais aussi d’à terme n’utiliser que des cellules de batteries complètement recyclables. L’usine de batterie chinoise étudie en ce moment comment réutiliser le nickel, le lithium et le cobalt de ses anciennes batteries haute tension. Le cobalt et le lithium qui restent utilisés en matières premières sont issus d’extraction minière certifiée et responsable.

BMW va s’aligner sur ses concurrents allemands et coréens et proposer une tension de batterie de 800V, pour s’associer à des bornes de charge très rapide pouvant fournir une intensité de 500 A et permettre de réduire de 30 % le temps de charge de 10 à 80 %. BMW travaille aussi sur les batteries solides (ASSBs), promettant une mise en série d’ici la fin de la décennie.

De nouvelles usines de production de cellules de batterie vont émerger, pour un total de six usines : deux en Europe, deux en Chine et deux en Amérique du Nord. De quoi permettre une production annuelle de 20 GWh. Notons que les cellules se retrouveront sous deux longueurs différentes pour 46 mm de diamètre.

Via un investissement de plusieurs milliards d’euros, le groupe BMW annonce aussi utiliser des matières premières secondaires – issues de recyclage – pour le lithium, cobalt et nickel des cellules de batteries, avec une production sous énergie renouvelable en vue de réduire les émissions de CO2 de production industrielle. La plateforme Neue Klasse porterait à 50 % les ventes monde de véhicules électriques, avant 2030, date à laquelle Mini et Rolls-Royce deviendraient 100 % électriques. De quoi espérer réduire les émissions de CO2 des flottes de véhicule du groupe de 50 % de 2020 à 2030. (-53 % de 1995 à 2020)

Notons aussi que BMW insiste sur le développement de l’efficience de ses autos en les testant sous toutes les conditions d’utilisation réelle (jusqu’au fait de tracter une remorque, conditions climatiques extrêmes incluses) et avec une certaine panoplie d’équipements telle qu’on peut la retrouver sur le parc roulant.

Aussi, on nous présentait la récente i7 avec une consommation moyenne de 16,7 kWh/100 km en dotation d’équipements « réelle », débutant à 16,3 et culminant à 17,2. La concurrence quatre roues motrices étant à 16,8, et respectivement 15,9 et 18,5 en valeurs extrêmes, la consommation de l’i7 semblant donc moins varier avec le suréquipement. L’efficience étudiée sur cette même i7 dépend alors à 60 % de l’aérodynamisme pour une utilisation longue distance et à 21 % de la résistance au roulement des pneumatiques alors qu’en utilisation quotidienne l’aérodynamisme tombe à 32 %, quand suivent à 25 % chacun la résistance au roulement et la consommation du moteur électrique.

De l’importance des pneus, du design aérodynamique des véhicules (notamment l’arrière !), de l’efficience de l’ensemble propulseur et de la réduction de poids. Les matériaux innovants en forment alors la quintessence. Souvenez-vous les BMW i3 et i8.

Une conception plus durable ?

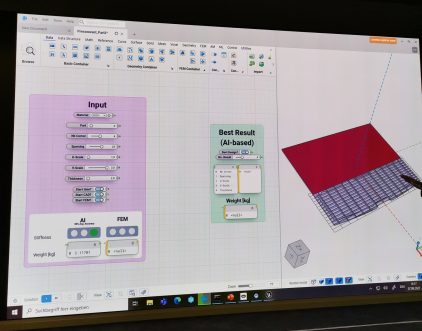

La « conception générative », tel était le terme fort de cette autre présentation dans une petite salle du centre de Recherche & Développement du groupe. Auparavant naissait l’idée, puis la conception des pièces et enfin la simulation des sollicitations mécaniques sur ces pièces, puis re-conception, etc. Par cette conception générative, via un cahier des charges, on peut désormais confondre conception et simulation, avec un gain de temps certain estimé à 76 %, alors que des process d’ingénierie non optimisés engendreraient une perte de 300 milliards de dollars par an. La conception peut alors s’opérer de manière globalisée et digitalisée.

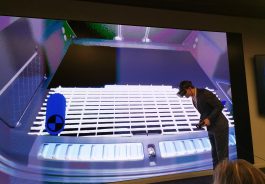

On retrouve de l’innovation via l’Intelligence Artificielle pour déterminer la structure et les matériaux suffisants à la rigidité et aux propriétés mécaniques optimales d’un élément, en intégrant des matériaux recyclés et pour le poids minimum au niveau de la pièce. Notre cas d’étude présenté était ici le plancher de coffre du nouveau X1. Ces recherches potentiellement globalisées à plusieurs équipes à travers le monde se réalisent alors par le métavers : notre ingénieur concepteur, via une sorte de casque VR, visualisait alors l’aspect de la pièce et de ses sollicitations au sein de son environnement physique.

Une telle conception, plus légère et durable, est cependant associée à des systèmes et sous-systèmes toujours plus nombreux, mais cela génère un volume de données bien supérieur à échanger avec tous les partenaires d’un projet.

C’est ici qu’intervient la base en réseau Catena-X permettant d’échanger, de la manière la plus efficace et confidentielle, les données de ces innovations. Plus de 1 000 entreprises et institutions sont au cœur de ce réseau : constructeurs automobiles, entreprises de software, fournisseurs ou encore universités. Cet accès facilité à l’information permet d’optimiser les processus au sein de l’entreprise et améliorer la qualité, la chaine d’approvisionnement et ainsi la diminution des émissions de CO2 liées.

À lire aussi Tesla progresse sur le recyclage des batteries de voitures électriquesChaque composant sera associé à son empreinte carbone réelle en vue d’améliorer la durabilité de la chaine d’approvisionnement et de la fabrication des véhicules. Ils seront ainsi tracés sur tout leur cycle de vie, de l’obtention des matières premières à son recyclage.

La conception générative est annoncée pour être standardisée d’ici à 2025, avec à terme 20 % de toutes les pièces du groupe BMW avec une masse pouvant être réduite jusqu’à de moitié, des fonctions optimisées et une utilisation massive de matériaux recyclés.

Les matériaux, au cœur de la démarche de durabilité du groupe BMW

On le disait, les matériaux, leurs propriétés mécaniques et leur stricte utilisation, sont au cœur de l’efficience des autos et donc de la démarche durable de BMW. Souvenez-vous des contreportes de l’i3, en 2013, en fibres de kénaf (proche du jute) et des éléments de la cellule habitacle en plastique renforcé de fibre de carbone (PFRC), comme l’i8.

Aujourd’hui, le taux d’utilisation des matériaux recyclés est un sujet central. Le groupe ambitionne de monter la proportion de 20 % de matériaux recyclés au sein des thermoplastiques actuels à une moyenne de 40 % en 2030. La proportion globale moyenne lors de la production des véhicules est de 30 %, avec une volonté de monter à 50 % en 2030, tant pour l’intérieur (inserts, sellerie, volant, etc.) que l’extérieur des véhicules (comme les boucliers). Des matériaux naturels comme le kénaf ou le chanvre ont même une empreinte carbone négative, ces plantes absorbant le CO2 et libérant de l’oxygène si vous avez un souvenir de vos cours de sciences !

De plus, les tapis de sol de l’iX ou du nouveau X1 comportent notamment du nylon recyclé de filets de pêche ! Ils sont alors récupérés dans une multitude de ports dans le monde, au lieu de les voir polluer les mers, avant d’être transformés en granulés de plastique puis en fibres pour de nouveaux composants. Ces déchets de plastiques maritimes peuvent même désormais être utilisés pour le moulage par injection de nouvelles pièces et pourraient constituer jusqu’à 30 % des futures autos de la plateforme Neue Klasse dès 2025. Les pièces en fibre de carbone des sportives BMW Motorsport pourraient même être à l’avenir en fibres naturelles composites.

Afin de radicalement réduire les émissions de CO2 industrielles, BMW travaille donc à favoriser l’utilisation de matières premières recyclées, ce qui permettrait un gain immense en CO2 pour la production d’aluminium et d’acier notamment, avec une diminution des émissions de CO2, pour le premier d’un facteur 4 à 6 (respectivement si l’aluminium utilisé est recyclé, sinon recyclé et production via une énergie 100 % renouvelable) et de 2 à 5 pour le second.

Nous ont alors été présentées diverses pièces fabriquées soit par des matériaux conventionnels, soit par leurs équivalents utilisant une forte proportion de matériaux recyclés : renforts de montants, compartiments de batterie d’hybride rechargeable et jantes de Mini. Une proportion qui ne cessera d’augmenter. Notons qu’utiliser moins de matériaux différents facilite le recyclage des composants.

Le groupe BMW nous a également présenté des sièges et volants végans, proposant des substituts au cuir d’origine animale, notamment. Ces alternatives ont enfin atteint un niveau acceptable en aspect, en qualité de préhension, résistance aux déchirures, à la transpiration, etc. Utiliser un substitut au cuir pour le volant permet ainsi de diminuer de 85 % les émissions de CO2 du process de fabrication, 80 % provenant du méthane produit par les bovins quand les 20 % restants sont dus au traitement des peaux de vache, très énergivore et demandeur d’eau. D’autres selleries nous ont été présentées, avec une variante de « cuir » réalisée avec des éléments de cactus, d’autres formés de matériaux recyclés à 100 % avec des fibres naturelles ou encore un « biomatériau » obtenu via une nanocellulose bactériologique ! Enfin, un textile synthétique utilisant l’impression 3D. Que d’innovations de toutes parts !

Notons que les intérieurs 100 % végans intègreront des autos de série dès l’année prochaine.

Enfin, de nouvelles solutions de mobilité urbaine

L’automobile chassée des centres-villes, telle est LA mesure universelle urbaine, dans tant de villes moyennes et grandes de notre monde d’aujourd’hui. Le Groupe BMW continue donc de réfléchir à l’avenir de la mobilité urbaine et périurbaine. Les citadins les plus technophiles n’auront pas manqué le récent scooter électrique CE 04 au look dépouillé et futuriste, et dont vous pouvez lire l’essai complet sur Clean Rider. Un tour en passager lors d’une démonstration au cœur de Munich nous démontrait la qualité de l’intégration de la batterie au plus près du sol, dont les cellules sont identiques à celles des iX et i4 et du moteur électrique dérivé de celui des hybrides rechargeables. Rien ne se perd. L’instrumentation et son écran de 10,25′ sont d’ailleurs très inspirés automobile également. La vigueur des accélérations est bien présente : il atteint les 50 km/h en 2,6 s grâce à ses 42 ch ! Son autonomie quant à elle est de 130 km.

D’autres concepts de mobilité en deux-roues motorisés nous ont été présentés : une moto légère, le Concept CE 02, pour viser les jeunes dès 16 ans avec look moderne, centre de gravité bas, selle basse, 120 kg (contre 231 kg pour le CE 04), possibilité d’embarquer un skateboard, 11 kW de puissance et une vitesse maximale de 90 km/h.

Puis nous avions deux deux-roues électriques, hybrides entre vélo et moto. Tout d’abord le Vision AMBY (« Adaptive Mobility »), plus proche d’une moto avec poignées de gaz et cale-pieds ; et le i Vision AMBY, un vélo à assistance électrique demandant du pédalage. Les deux engins sont limités à 25 km/h sur piste cyclable, 45 km/h sur les boulevards urbains, et 60 km/h sur les routes multivoies et en dehors de la ville, tout cela géré via géolocalisation GPS. De bonnes idées, mais demandant une législation spécifique encore inexistante.

Enfin, le groupe BMW a lancé un programme de réflexion sur la mobilité urbaine avec un certain nombre de partenaires (villes, universités, politiques…) au sein de 4 villes bien différentes : Munich, Rotterdam, Beijing et Los Angeles. De quoi étudier les innovantes façons de penser à l’amélioration de la qualité de vie urbaine en renforçant l’électromobilité, les infrastructures de recharge, l’intégration des véhicules autonomes, et d’autres solutions numériques (des applications pour optimiser les recharges individuelles et augmenter les rotations notamment).

Les réflexions donnent ensuite lieu à des expérimentations « pilotes », avant d’être possiblement diffusées plus largement. La plateforme de mobilité, FreeNow, propose alors déjà de l’autopartage, des scooters électriques et s’inscrit bien comme un outil de cette stratégie urbaine.

Voilà, quelques images au final du concept i Vision Circular qui nous semblait alors plutôt obscur à son lancement. Cette journée Innovation aura su nous donner plus d’éclairage sur cette stratégie de durabilité et d’économie circulaire. Électrification optimisée, matériaux recyclés de plus en plus nombreux, nouvelles offres de mobilité, conception à base d’intelligence artificielle et de métavers, etc., l’automobile n’est décidément qu’au début de profondes mutations !

J’ai eu l’impression de lire un article d’un gars qui a répété tout ce que lui a dit le chargé de com de la marque.

A côté de tout ce blabla, une BMW ne me fait toujours pas envie.

Excellent article! Et réjouissant à lire.

Bravo à BM pour toutes ces initiatives. S’ils n’en concrétisent que la moitié, ce sera déjà un sacré job. Un vrai constructeur auto, quoi, assez loin de Tweetman le bavard.

Bel article, fouillé, documenté. Passionnant ! Et bravo à BMW pour ces progrès tous azimuts.

Publi-reportage….

Avec toutes ces économies les BM seront bientôt moins chères que les Dacia. On y croit!

Le châssis en carbone jetable de la i3 est-il un exemple de durabilité?

Les cellules cylindriques n’avaient-elles encore jamais été inventées? mdr…

Le bilan carbone négatif, une blague. La matière végétale sera forcément brûlée ou compostée un jour. Et nécessite de l’énergie carbone pour sa culture, récolte, transformation.